Автоматический кромкооблицовочный станок Excitech 736 Servo

Код(ы) товара: МБ 491573

- Новинка 2025

- Сервоперенастройка узлов

39 174 $

41 315 $

-5%

Подберем удобную программу

Толщина кромки: 0,4 - 3 мм

Толщина панели: 9 - 60 мм

Скорость подачи: 16 / 20 / 24 м/мин

Общая мощность: 24 кВт

Вес: 2600 кг

Преимущества

- Высокоточная подача и позиционирование узлов за счет сервопривода

- Гибкость и быстрая перенастройка

- Интеграция в автоматизированные линии

- Надежность и долгий срок службы компонентов

О товаре

Модель

736 Servo

МБ 491573

ЦЕНА

ЦЕНА ПО АКЦИИ

39 174 $

Скорость подачи, м/мин

16 / 20 / 24

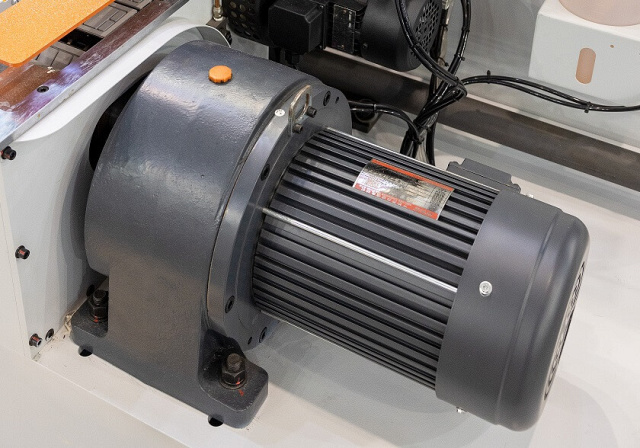

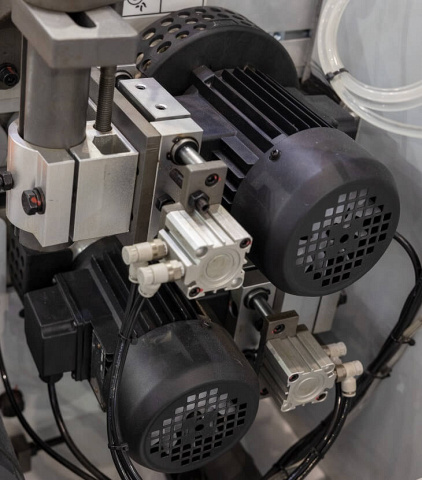

Мощность двигателя подачи, кВт

4

Обороты двигателя, об/мин

1440

Частота, Гц

50

Толщина кромочного материала, мм

0,4 - 3

Толщина детали, мм

9 - 60

Габариты детали (мин.), мм

200 x 60

Рекомендованная загруженность оборудования

2 смены (16 ч)

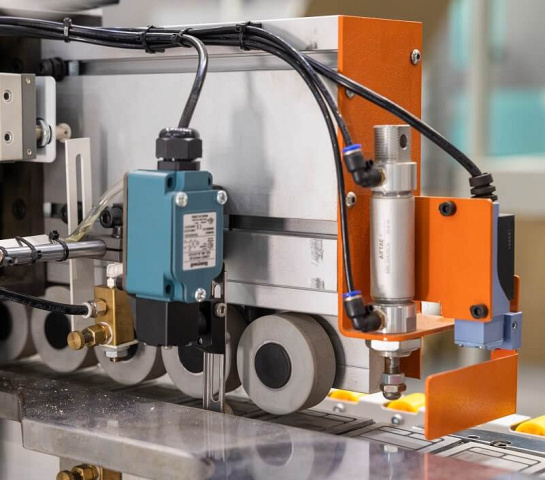

Нагрев торца

есть

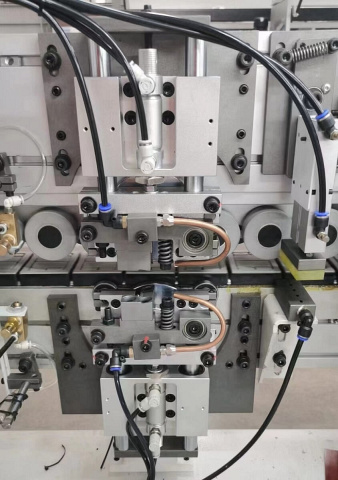

Регулировка на толщину прижимной балки

электропривод

Тип используемых клеев

EVA / PUR

Система настройки на толщину кромки

сервопривод

Параметры фрез, мм

Ø 125 x 30 H65

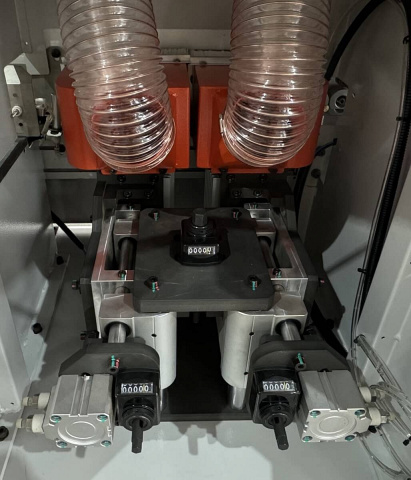

Мощность двигателя фрезерования, кВт

2 x 3,7

Обороты двигателя, об/мин

9000

Частота, Гц

120

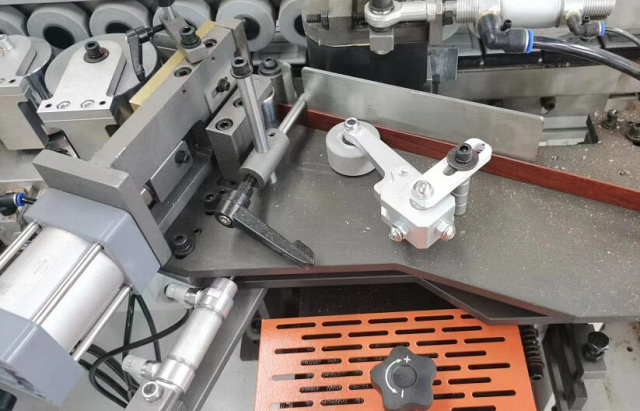

Пилы торцовки, мм

Ø 100 x 22

Мощность двигателей торцовки, кВт

2 x 0,37

Обороты пил, об/мин

12 000

Частота, Гц

200

Фрезы узла снятия свесов кромки, мм

Ø 69; H16

Мощность двигателей, кВт

2 x 0,75

Обороты, об/мин

12 000

Частота, Гц

200

Фрезы узла обкатки углов, мм

Ø 68 x Ø 16 H16

Мощность двигателей полировки, кВт

2 x 0,3

Обороты двигателя, об/мин

12 000

Частота, Гц

200

Радиус инструмента, мм

R1, R2

Пластины узла снятия радиусной цикли, мм

25 x 20 x 2

Ножи узла снятия плоской цикли, мм

15 x 15 x 2,5

Мощность двигателей полировки, кВт

2 x 0,37

Обороты двигателя, об/мин

1440

Частота, Гц

50

Диаметр кругов, мм

150 / 22

Диаметр воздуховодов, мм

100

Количество, шт.

6

Производительность, м3/ч

6000

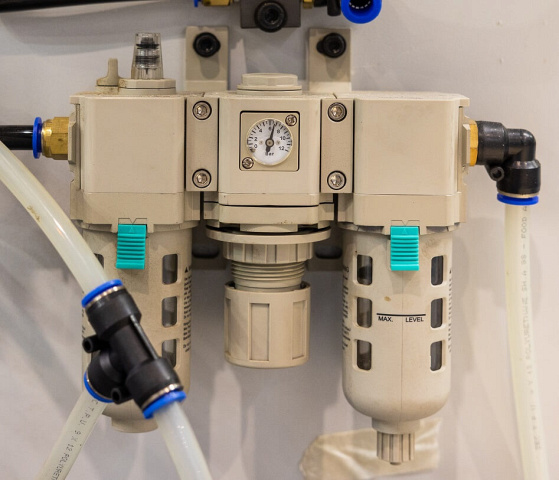

Требуемое давление, Бар

7

Расход воздуха, л/мин

450

Производительность компрессора, л/мин

600

Напряжение, В

380

Общая мощность, кВт

24

Длина, мм

5400

Ширина, мм

970

Высота, мм

1800

Вес, кг

2600

Карта запусков станков

Количество объектов на карте:

Сервис и технологии

-

Запуск станковПодробнее

Оборудование наших брендов и других производителей

-

Обучение персоналаПодробнее

Готовим операторов станков: теория, демо-стенды, практика на реальных станках с изготовлением детали

-

Ремонт оборудованияПодробнее

Диагностика, телесервис и восстановление работоспособности в короткие сроки

-

Подбор, поставка запчастей и маселПодробнее

Поставляем оригинальные комплектующие и подбираем масла под задачу

-

Разработка технологииПодробнее

Проектируем техпроцесс под конкретное изделие и производство

-

Подбор финансовых программПодробнее

Льготный лизинг, отсрочка и рассрочка — оптимальные условия от 10+ банков

Отзывы о Автоматический кромкооблицовочный станок Excitech 736 Servo

Будьте первыми, кто оставит свой отзыв о нашем товаре!