Тип производимых колес:

Цилиндрические прямозубые и косозубые

Макс. Ø обрабатываемого зубчатого колеса: 320 мм

Нарезаемый модуль: 10 мм

Угол наклона фрезерной головы: ± 45°

Вес: 14 700 кг

Тип производимых колес:

Цилиндрические прямозубые и косозубые

Макс. Ø обрабатываемого зубчатого колеса: 320 мм

Нарезаемый модуль: 10 мм

Угол наклона фрезерной головы: ± 45°

Вес: 14 700 кг

Тип производимых колес:

Цилиндрические прямозубые и косозубые

Макс. диаметр заготовки: 320 мм

Макс. модуль заготовки: 8 мм

Мощность: 38 кВт

Вес: 16 000 кг

Тип производимых колес:

Цилиндрические прямозубые и косозубые

Макс. диаметр заготовки: 320 мм

Макс. модуль заготовки: 8 мм

Мощность: 20 кВт

Вес: 11 000 кг

Тип производимых колес:

Цилиндрические прямозубые и косозубые

Макс. диаметр заготовки: 320 мм

Макс. модуль заготовки: 10 мм

Мощность: 32 кВт

Вес: 7000 кг

Тип производимых колес:

Цилиндрические прямозубые и косозубые

Макс. диаметр заготовки: 400 мм

Макс. модуль заготовки: 14 мм

Мощность: 40 кВт

Вес: 10 000 кг

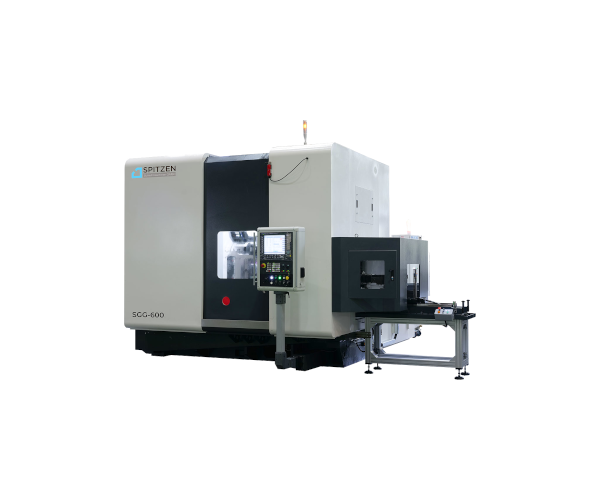

Тип производимых колес:

Цилиндрические прямозубые и косозубые

Макс. Ø обрабатываемого зубчатого колеса: 600 мм

Нарезаемый модуль: 16 мм

Угол наклона фрезерной головы: ± 45°

Вес: 21 500 кг

Тип производимых колес:

Цилиндрические прямозубые и косозубые

Макс. диаметр заготовки: 500 мм

Макс. модуль заготовки: 8 мм

Мощность: 38 кВт

Вес: 17 000 кг

Тип производимых колес:

Цилиндрические прямозубые и косозубые

Макс. диаметр заготовки: 600 мм

Макс. модуль заготовки: 10 мм

Мощность: 38 кВт

Вес: 17 500 кг

Тип производимых колес:

Цилиндрические прямозубые и косозубые

Макс. Ø обрабатываемого зубчатого колеса: 150 мм

Нарезаемый модуль: 4 мм

Угол наклона фрезерной головы: ± 45°

Вес: 8000 кг

Тип производимых колес:

Цилиндрические прямозубые и косозубые

Макс. диаметр заготовки: 150 мм

Макс. модуль заготовки: 3 мм

Мощность: 15 кВт

Вес: 6000 кг

Тип производимых колес:

Конические прямые зубчатые

Макс. диаметр заготовки: 100 мм

Макс. модуль заготовки: 3 мм

Мощность: 30 кВт

Вес: 5500 кг

Бренд и страна производителя

Популярные подборки

Зубчатые колеса – одна из распространенных деталей многих машин и механизмов, где приведение в движение рабочих узлов осуществляется с помощью так называемой зубчатой передачи. При этом в зависимости от назначения и расположения зубчатые фрагменты деталей могут существенно отличаться по форме и размерам. Специалисты выделяют цилиндрические, конические, круговые, червячные передачи с прямыми и косыми зубцами. Для их производства может требоваться принципиально разный подход, который реализован в многочисленных моделях зубообрабатывающих станков. Благодаря разнообразию представленных моделей можно подобрать оборудование под изготовление любой требуемой зубчатой детали, добиваясь идеального соответствия изделию требованиям стандартов.

Технические особенности и преимущества

Основной способ классификации станков зубо - и резьбообрабатывающего типа заключен в особых признаках так называемого зубчатого венца. Кроме того, значение имеет выбранный принцип действия. Сегодня вниманию потребителей представлены модели оборудования, работающие методом обката или методом копирования. Первые рекомендованы для использования в условиях крупносерийного и массового производства зубчатых деталей. Они отличаются сравнительно высокой производительностью и безотказностью в работе, что актуально для крупных цехов с беспрерывным рабочим циклом.

Среди наиболее эффективных решений – зубофрезерные станки, с помощью которых изготавливаются цилиндрические зубчатые элементы. Их принцип работы – непрерывный обкат заготовок цепной фрезой, что в разы эффективнее зубофрезерования с применением так называемой червячной фрезы. Поэтому, несмотря на сравнительно высокую стоимость самого оборудования и его эксплуатации, модели зубофрезерных станков пользуются высоким спросом.

В отдельную группу выделены зубошлифовальные станки, выполняющие работу с помощью одно - и многовитковых червячных абразивных кругов. Их отличительная особенность – высокая производительность. При этом имеется ряд существенных ограничений по наибольшему шлифующему модулю, минимальному количеству обрабатываемых зубьев и универсальности. В свою очередь, зубошлифовальные станки с шлифовальным кругом в виде двустороннего конического профиля не имеют таких ограничений, но несколько проигрывают по уровню производительности.

Уточнить тип зубообрабатывающего станка можно по маркировочным данным. Первая цифра обозначает группу оборудования, вторая – его тип. Последующие обозначения указывают на размер станка или обрабатываемой заготовки. Если после первой цифры имеется буквенное обозначение, оно указывает на модернизацию данной модели оборудования.

Значительно упростить процесс выбора подходящей модели станка позволяет строгое следование требованиям государственных стандартов в отношении основных рабочих параметров оборудования. При этом все модели соответствуют так называемым нормальным или размерным рядам: в одном ряду представлена линейка унифицированных моделей, каждая из которых предназначена для обработки деталей определенного размера.

Преимущества

КАМИ представляет широкий ассортимент зубо - и резьбообрабатывающих станков от производителя по самым выгодным ценам. В числе главных преимуществ сотрудничества с компанией – консультативная и практическая помощь в подключении и обкатке оборудования, полный комплект проектировочных расчетов и прочие дополнительные услуги, к примеру, доставка по Москве и всей России.