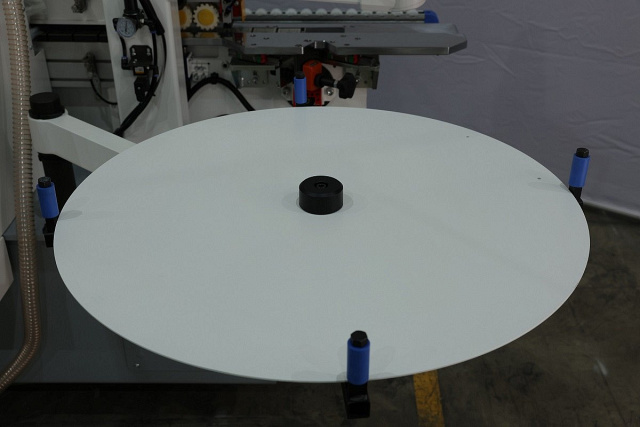

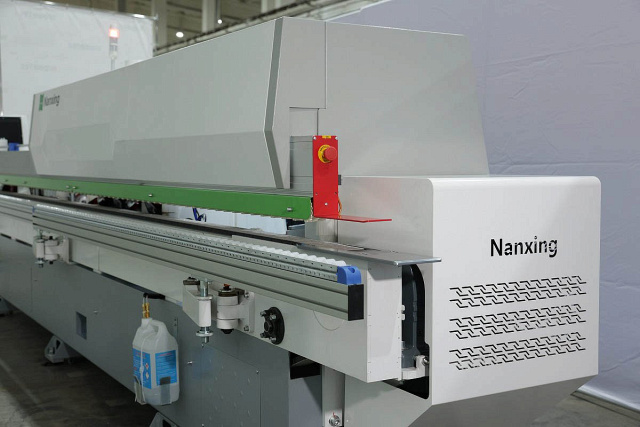

Автоматический кромкооблицовочный станок Nanxing NB536

Код(ы) товара: НС 489512

- Новинка

43 092 $

47 880 $

-10%

Подберем удобную программу

Толщина кромки: 0,4 - 2 мм

Толщина панели: 10 - 60 мм

Скорость подачи: 16 / 20 / 24 м/мин

Общая мощность: 24,2 кВт

Вес: 2340 кг

Преимущества

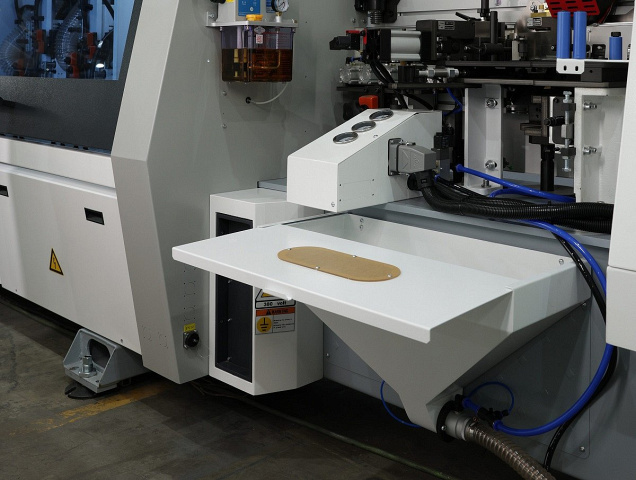

- Компактная конструкция станка

- Высокая скорость и гибкость

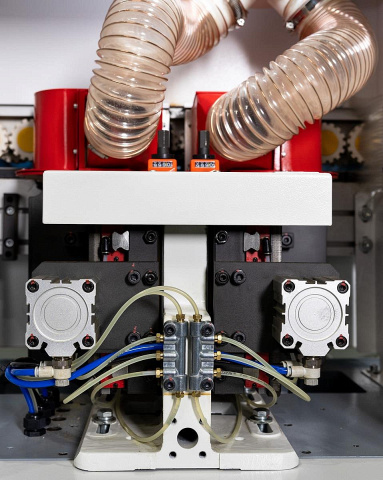

- Узел прифуговки

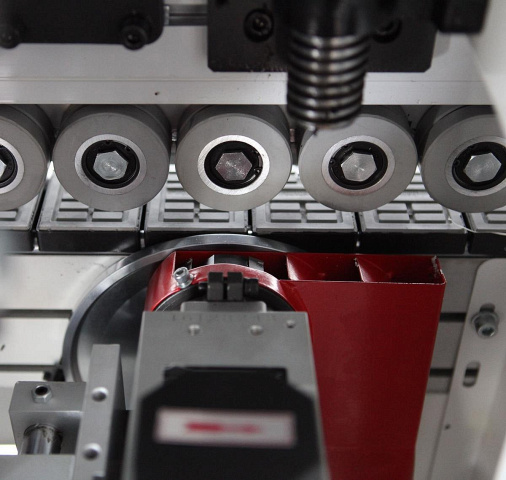

- Двухмоторная обкатка углов

- Верхняя клеевая ванна

О товаре

Модель

NB536

НС 489512

ЦЕНА

ЦЕНА ПО АКЦИИ

43 092 $

Скорость подачи, м/мин

16 / 20 / 24 (ROUND 20 м/мин)

Мощность двигателя подачи, кВт

4

Обороты двигателя, об/мин

1400

Частота, Гц

50

Толщина кромочного материала, мм

0,4 - 2

Толщина детали, мм

10 - 60

Габариты детали (мин.), мм

120 x 85, 120 x 120

Рекомендованная загруженность оборудования

2 смены (16 ч)

Нагрев торца

есть

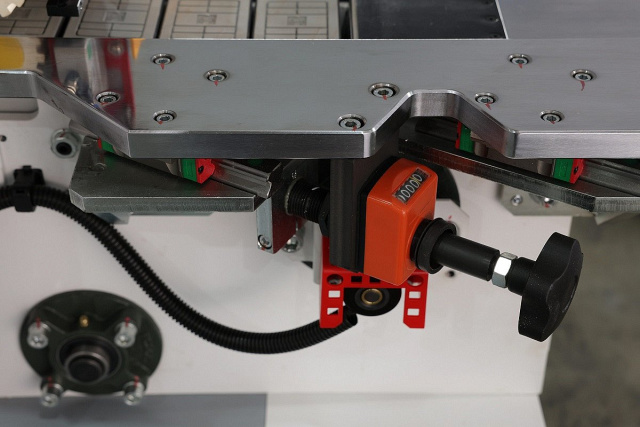

Регулировка на толщину прижимной балки

электропривод

Тип используемых клеев

EVA

Система настройки на толщину кромки

пневмоперенастройка Quick Set

Предварительная подготовка под PUR

да

Параметры фрез, мм

Ø 125 x 30 Н43

Мощность двигателя фрезерования, кВт

2 x 3,7

Обороты двигателя, об/мин

9000

Частота, Гц

150

Пилы торцовки, мм

Ø 104 x 22

Мощность двигателей торцовки, кВт

2 x 0,35

Обороты пил, об/мин

12 000

Частота, Гц

200

Фрезы узла снятия свесов кромки, мм

R2

Мощность двигателей, кВт

2 x 0,75

Обороты, об/мин

12 000

Частота, Гц

200

Фрезы узла обкатки углов, мм

Ø 70 x Ø 16, H16, Z3

Мощность двигателей полировки, кВт

2 x 0,3

Обороты двигателя, об/мин

12 000

Частота, Гц

200

Макс. толщина заготовки, мм

40

Мин. длина заготовки, мм

200

Ножи узла снятия плоской цикли, мм

15 х 15 х 2,5

Мощность двигателей полировки, кВт

2 x 0,18

Обороты двигателя, об/мин

1400

Частота, Гц

50

Диаметр воздуховодов, мм

125

Количество, шт.

4

Требуемое давление, Бар

7

Расход воздуха, л/мин

350

Производительность компрессора, л/мин

450

Напряжение, В

380

Общая мощность, кВт

24,2

Длина, мм

6150

Ширина, мм

1050

Высота, мм

1850

Вес, кг

2340

Карта запусков станков

Количество объектов на карте:

Сервис и технологии

-

Запуск станковПодробнее

Оборудование наших брендов и других производителей

-

Обучение персоналаПодробнее

Готовим операторов станков: теория, демо-стенды, практика на реальных станках с изготовлением детали

-

Ремонт оборудованияПодробнее

Диагностика, телесервис и восстановление работоспособности в короткие сроки

-

Подбор, поставка запчастей и маселПодробнее

Поставляем оригинальные комплектующие и подбираем масла под задачу

-

Разработка технологииПодробнее

Проектируем техпроцесс под конкретное изделие и производство

-

Подбор финансовых программПодробнее

Льготный лизинг, отсрочка и рассрочка — оптимальные условия от 10+ банков

Отзывы о Автоматический кромкооблицовочный станок Nanxing NB536

Будьте первыми, кто оставит свой отзыв о нашем товаре!