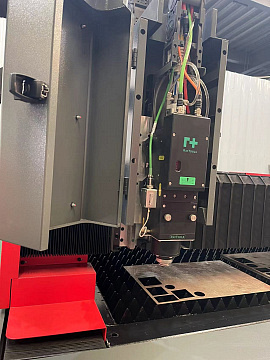

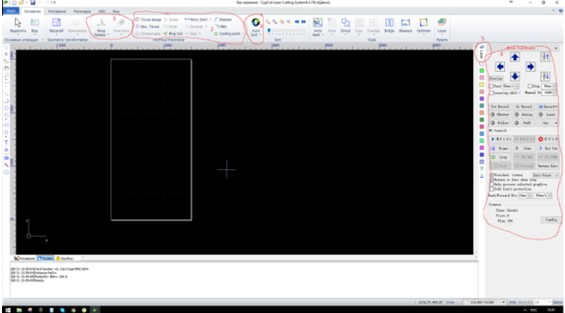

Оптоволоконная установка лазерного раскроя KMT L1 PRO

-

По программе лизинга от партнеров КАМИУзнать больше

-

Лидеры продаж оборудования для металлообработкиУзнать больше

Перемещение по осям X / Y / Z:

3030 x 1525 x 100 мм

Скорость перемещений портальной системы: 100 м/мин

Ускорение: 1,2 G

Мощность резонатора: 4000 Вт

Вес: 2500 кг

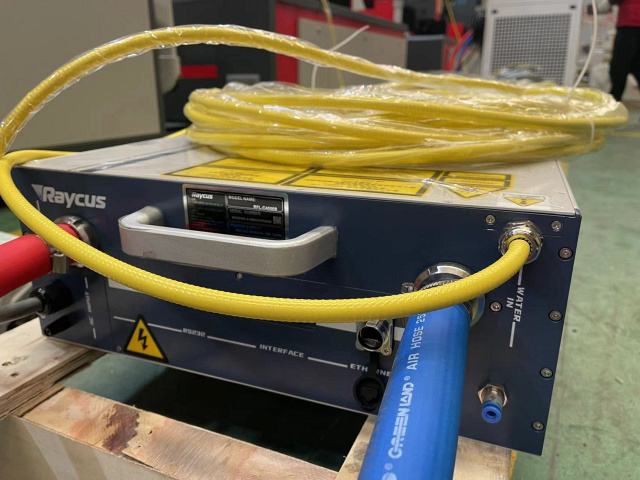

- Лазерный источник Raycus

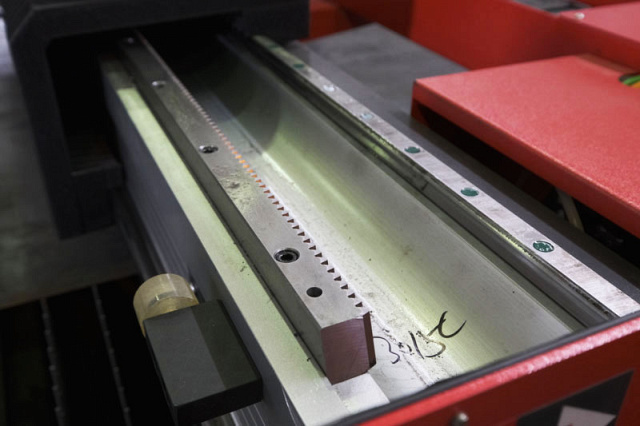

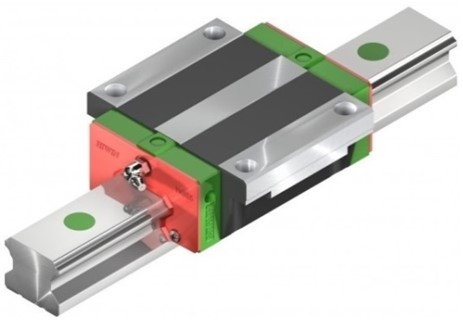

- Линейные направляющие T-win (Тайвань)

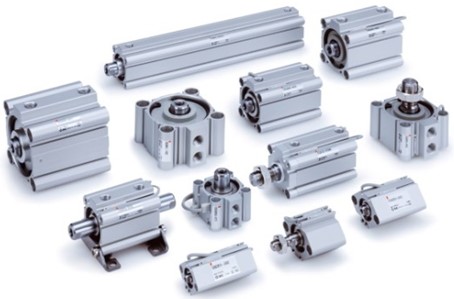

- Пневматические элементы SMC (Япония)

- Режущая голова Raytools BM06K

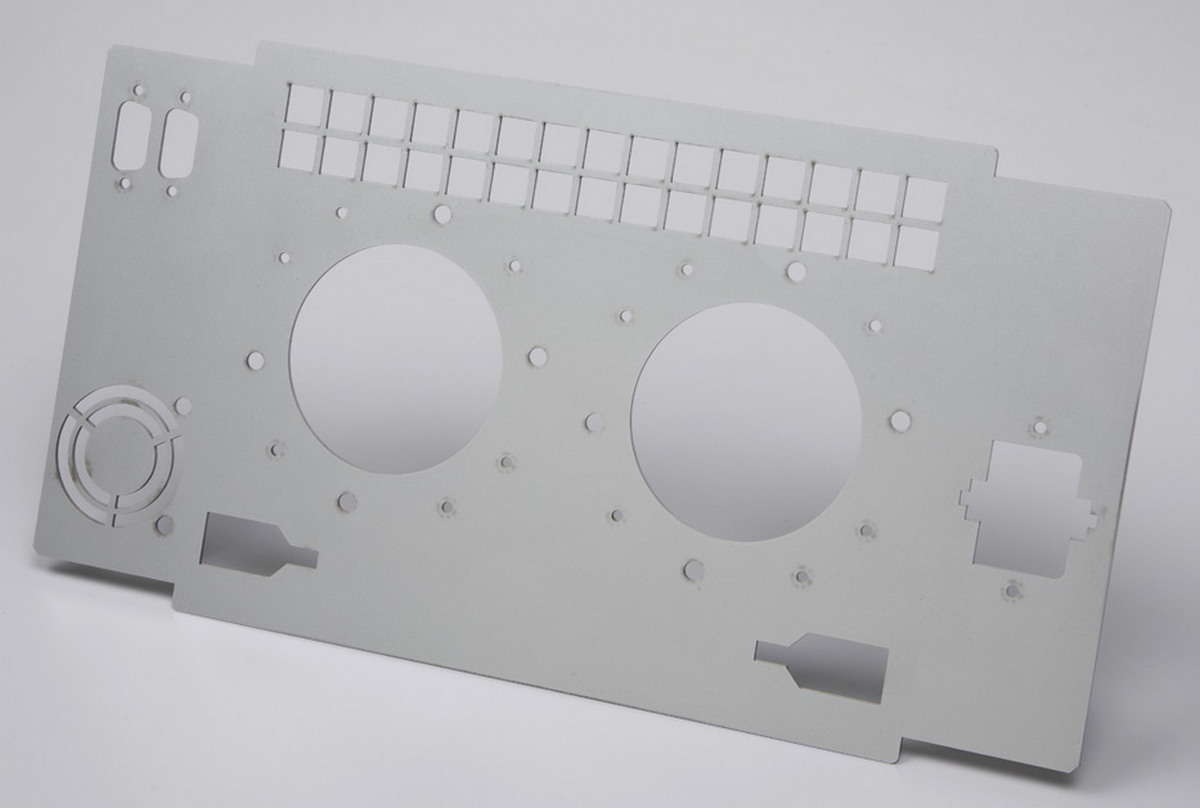

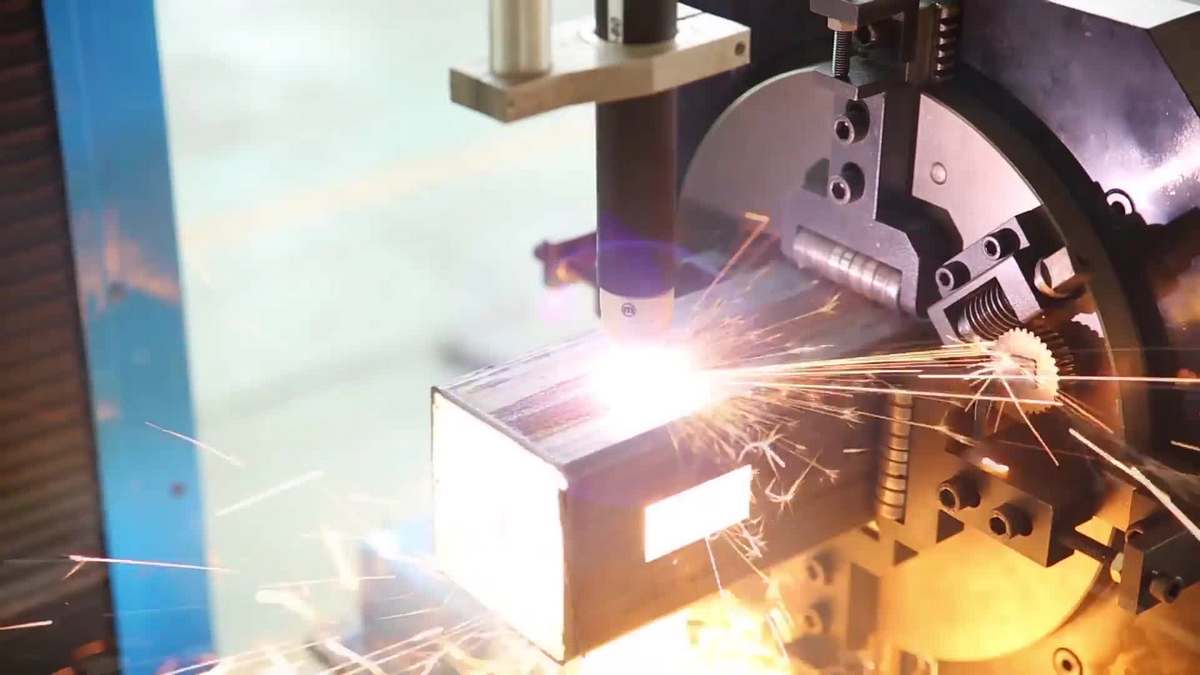

Станок L1 PRO для лазерной резки применяется для бесконтактной обработки различных металлов с высокой точностью.

Модель предназначена для работы в 1-2 смены и позиционируется как станок со стандартными унифицированными компонентами (резонатор, режущая лазерная голова, стойка ЧПУ и т. д.). Подробно ознакомиться со всеми компонентами можно во вкладке комплектация.

В качестве классической модели, оптоволоконный лазерный станок для резки металла L1 PRO широко используется в отраслях обработки кухонной утвари, кухонного и платяного шкафа, аппаратного корпуса и т.д.

Оборудование лазерного раскроя применяется в следующих отраслях:

- Космическая;

- Авиационная;

- Автомобильная;

- Пищевая;

- Металлургическая;

- Нефтегазовая;

- Мебельная;

- И многие другие.

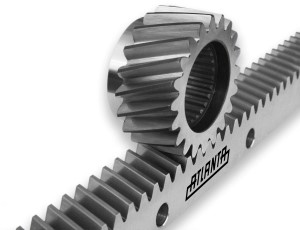

Мощная цельно-сварная станина толщиной стенок 10 мм с усиленными ребрами жесткости, гарантия на прочность и деформации – 20 лел. Данный вид конструкции, обеспечивает максимальную надежность и гарантирует высокую прочность и отсутствие вибраций и напряжений на скручивание на протяжении всего срока эксплуатации.

Пожизненное обслуживание

Это обеспечивает точность работы станка в течение длительного времени и не деформируется в течение всего срока эксплуатации.

Более высокая точность

Литой чугунный корпус обладает высокой стабильностью, не имеет себе равных среди других материалов и конструкций. Использование графитового чугуна в качестве сырья надолго сохраняет точность станка и остается неизменной на протяжении 50 лет. Черновая, тонкая и сверхтонкая обработка импортного портального обрабатывающего центра гарантирует выполнение требований к точности обработки корпуса станка.

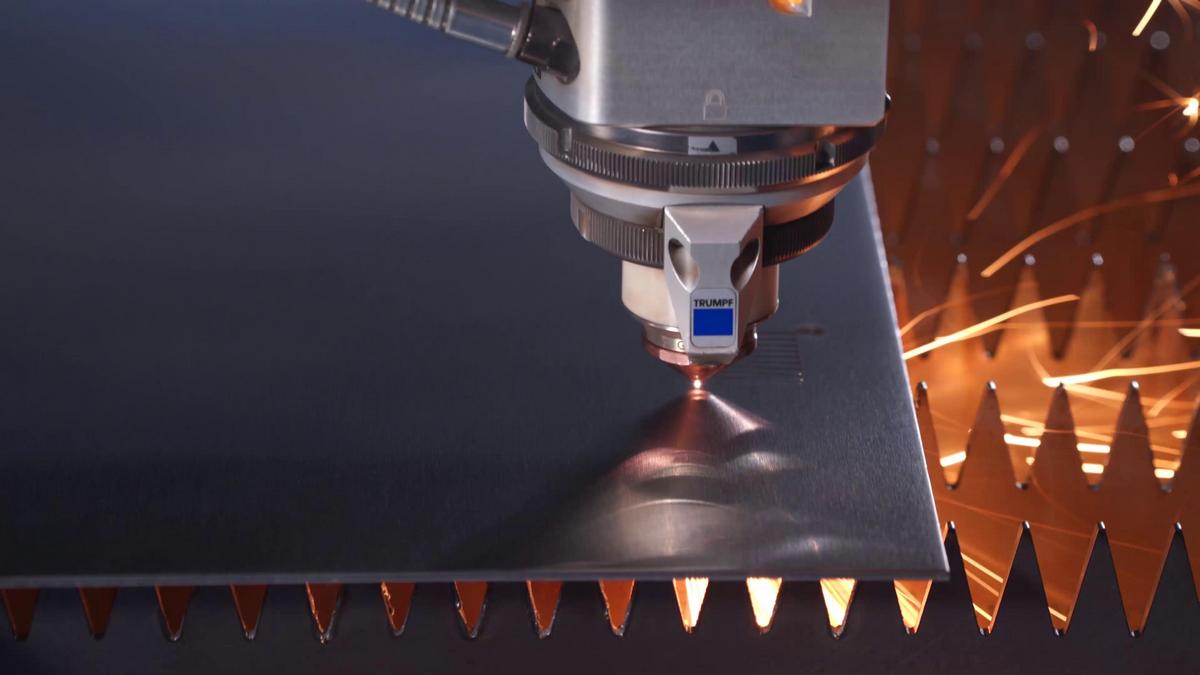

Лазерные головки с автофокусировкой, выпускаемые в Швейцарии RAYTOOLS AG. Фокусирующая линза может автоматически менять положение в диапазоне 22 мм. Пользователь может непрерывно настраивать фокус через программу, чтобы выполнить быстрое прошивание толстых листов или других толщин и материалов.

У головок есть настройки интерфейса, которые позволяют использовать различные волоконные лазеры.

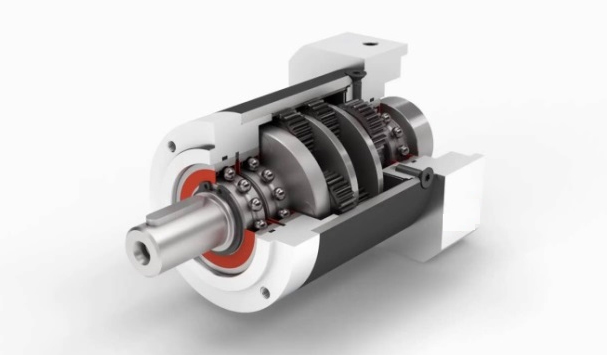

- ось X 2 х 750 Вт FUJI (Япония)

- ось Y 1 х 750 Вт FUJI (Япония)

- ось Z 1 х 400 Вт FUJI (Япония)

Сервоприводы предназначены для управления скоростью, крутящим моментом и положением подвижных деталей механизмов. Быстрое и точное регулирование момента и скорости обеспечивается за счет использования контура обратной связи с функцией автоматической подстройки в реальном времени, которая обеспечивает превосходные динамические характеристики.

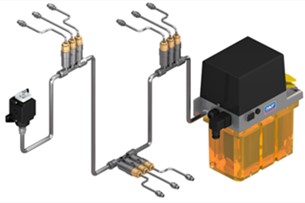

Промышленные водяные чиллеры от компании S&A служат для охлаждения оптоволоконных излучателей лазерных станков. Обеспечивает принудительное охлаждение жидкости, циркулирующей в лазерной трубке, поглощая избыточное тепло, которое выделяется при генерации излучения.

Чиллер дает возможность более точно контролировать температуру охлаждающей жидкости и поддерживать ее значение на заданном уровне.

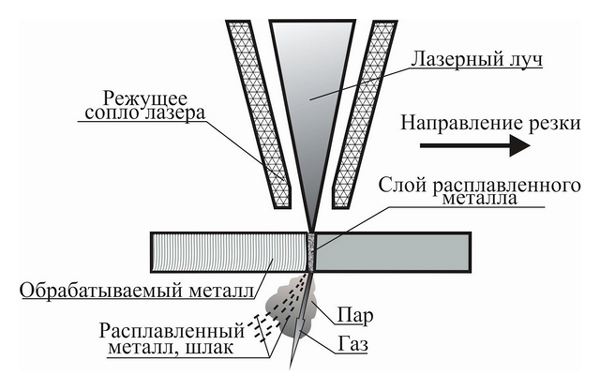

Производя сравнения двух видов лазера, волоконного и газового СО2, стоит отметить их конструктивное отличие. Не вдаваясь глубоко в детали, можно лишь сказать, что волоконный лазер, генерируя лазерное излучение непосредственно в волокне, которое является гибким, позволяет выводить полученное излучение напрямую к лазерной фокусирующей головке, без применения сложной оптической системы зеркал, которая, к тому же, требует частой юстировки и технического обслуживания.

Система СО2, лазера, являясь более технически сложной, имеет и большие габариты самой установки, и, что немаловажно, имеет значительно большее энергопотребление по сравнению с волоконным эрбиевым лазером. Говоря про энергопотребление уместно отметить и тот факт, что КПД этих разных видов лазеров имеют разные значения. Так, для волоконного лазера, КПД достигает 25% в то время, как у газового СО2, лазера эта цифра находится в пределах 8 - 10 %.

Подводя небольшой итог, следует выделить некоторые моменты в отличии оборудования в основе которых лежат разные типы лазерного излучения:

- Относительно небольшие габариты, что позволяет размещать его на значительно меньшей площади;

- Благодаря волокну, подводимому к режущей головке, не требуется сложной оптической системы, а значит и периодической юстировки, чистки оптики;

- Небольшое энергопотребление;

- Нет потребности в технологических газах;

- Простая система охлаждения;

- Большой ресурс работы лазера, до 100 000 часов работы;

- Минимум расходных материалов, их невысокая стоимость и малая частота замены;

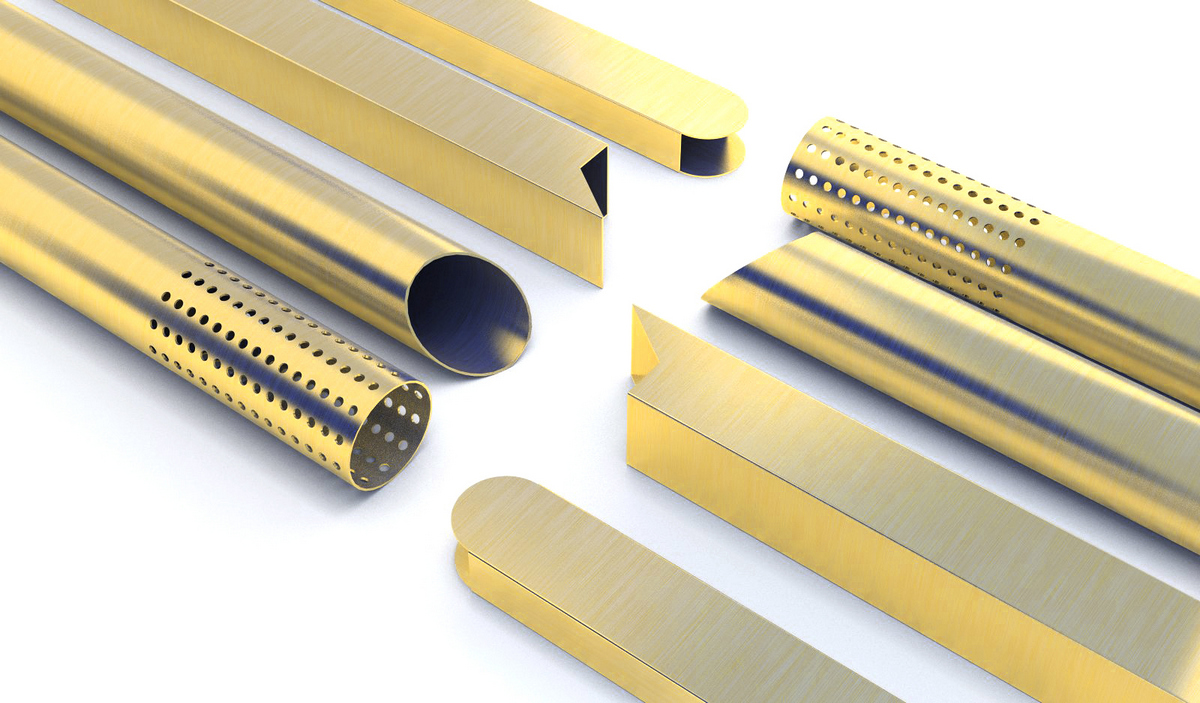

- Возможность обработки латуни, меди, серебра.

- Большие габариты, сложная система охлаждения;

- Наличие оптики требующая периодической юстировки, и более квалифицированного персонала;

- Значительное энергопотребление установки в целом;

- Низкий КПД лазера;

- Потребность в технологических газах для лазерного генератора, и их высокое качество, на что не всегда можно рассчитывать;

- Дорогостоящее обслуживание установки, обходящееся в несколько десятков тысяч долларов в год;

- Невозможность обработки латуни, меди, серебра.

Длина излучения волны у волоконного лазера l = 1,09 мкм. Такая длина волны дает волоконному лазеру ряд преимуществ:

- излучение с такой длиной волны будет прекрасно фокусироваться через стеклянные линзы, что позволяет сэкономить денежные средства при установке фокусирующей системы;

- излучение с такой длиной волны может передаваться по волокну на большие расстояния. Поэтому сама лазерная установка может находиться в удобном для работы месте, а волокно от лазерной установки уже непосредственно протягивается на место сварки.

Такое коротковолновое излучение очень интенсивно поглощается металлом:

- малый размер выходной апертуры луча (300 мкм) позволяет сфокусировать конечный лазерный луч в очень маленькую точку;

- у волоконного лазера малая расходимость луча, следовательно, увеличивается фокусное расстояние.

- высокий, по сравнению с другими источниками, КПД - h = 35%. Например, эффективность газовых лазеров составляет всего h = 5%;

- создание излучателей высокой мощности (до 100 кВт) – излучение нескольких волоконных лазеров можно объединить в одно;

- низкая теплоотдача – лазеру не нужна система интенсивного охлаждения, поэтому его конструкция компактная, простая в обслуживании и ремонте.

- волоконные лазеры не требуют сложной настройки, юстировки и чистки;

- для установки оборудования не нужны специальные условия;

- компактность – лазер занимает от 20 м2 производственного помещения;

- передача излучения по оптоволоконному кабелю;

- время работы до 100 000 часов благодаря низкой нагрузке на диоды и волокно;

- полная готовность к эксплуатации – лазер не требует долговременной наладки;

- использование фокусирующих линз позволяет обойтись без сторонней дорогостоящей фокусирующей системы;

- высокая эффективность резки.