Оборудование для утилизации отходов деревообрабатывающих и мебельных производств – путь к лидерству на рынке!

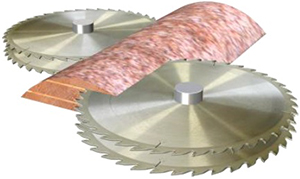

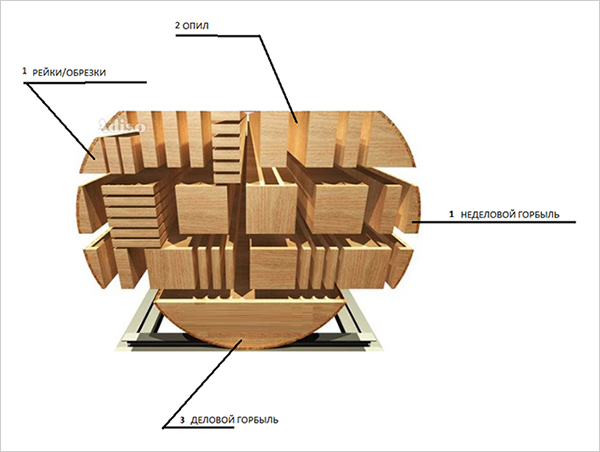

1. Отходы лесопиления

Отходы при распиловке бревна составляют от 30 до 60%!

Современный рынок требует от лесопереработчиков добиваться максимальной переработки сырья, то есть максимального «выхода» продукции из бревна. Особенно остро вопрос стоит с переработкой отходов и те предприятия, кто сейчас не успеют перестроить свои производства на качественную их переработку останутся вне рынка.

Особенный толчок в переработке отходов придали специализированные станки и котельные реализуемые в рамках программы импортозамещения, и имеющие доступную цену в отличие от импортных аналогов.

Отходы при распиловке бревна (составляют от 30 до 60%)

- 1. Неделовой горбыль, рейки и обрезки – это кусковые отходы боковой части бревна, из которых не возможно получение пиломатериала, обычно идущего в отход (сжигается; дробится и т. д.)

Горбыль – это боковая часть бревна обычно идущая в отход (сжигается; дробится и т. д.), но в отдельных случаях используется для получения пиломатериалов (деловой горбыль) - 2. Опил – опилки образуемые при распиловке бревна

- 3. Деловой горбыль – это горбыль из которого возможно получить чистообрезой пиломатериал

2. Станки для переработки отходов лесопиления

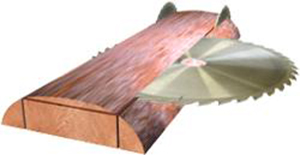

2.1 Переработка делового горбыля

Пераработка горбыля - одна из важнейших задач в современном лесопилении, до 10-15% от объема распиливаемого бревна приходится на горбыль, его доработка жизненно необходима для поддержания ретабельности предприятия, ведь из него возможно получить качественную чистообрезную доску, а также технологическую щепу для дальнейшей продажи. Для таких целей широкое применение нашли ребровогорбыльные станки и дробилки.

Ребровогорбыльный станок OP-500KBA (WALTER, Польша)

Ребровогорбыльный станок GR-3 (Пилотехника)

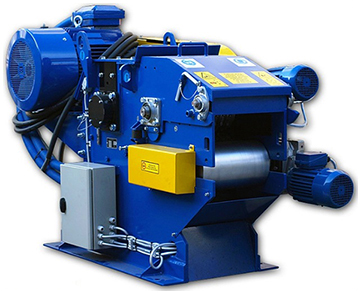

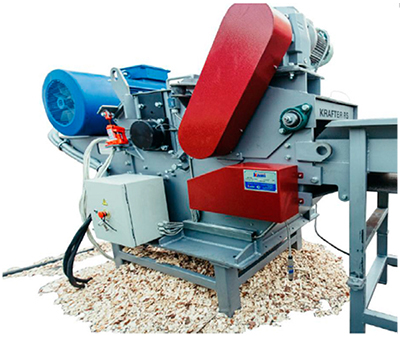

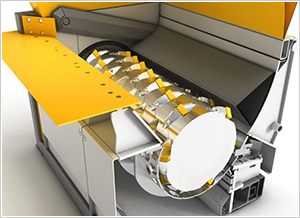

2.2 Дробление горбыля и кусковых отходов

Дробление горбыля и реек является основной из операции по утилизации отходов лесопиления, оно решает множество задач:

- - Позволяет получать технологическую щепу для дальнейшей перепродажи на ЦБК

- - Решает логистическое перемещение внутри цеха

- - Готовит необходимое сырье для дальнейшего сжигания

- - Готовит необходимое сырье для дальнейшей переработки в брикеты и гранулы (без коры!)

- - Значительно сокращает объемы свалок отходов

Дробление как правило осуществляется на дробилках барабанного типа.

Такой тип дробилок уже успешно изготавливается и реализуется в рамках программы импортозамещения, например: RM-400 и Krafter RS 500.

Дробилка барабанного типа мод. Scorpion EB 500 (Польша, Technomotor)

Дробилка барабанного типа мод. Krafter RS500 (РФ, Пилотехника)

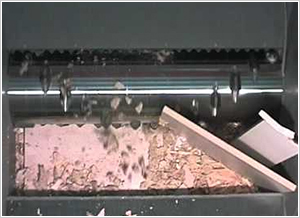

2.3 Дробление отходов деревообабатывающих и столярных производств

Кроме лесопильных производств значительные отходы образуются и на деревообрабатывающих и столярных производствах: обрезки, брак и т. д.

В среднем показатель отходов при глубокой переработке составляет 30% (включая опилки и стружку)

Эти отходы дробятся на другом типе оборудования – это специальные шредерные станки предназначенные для измельчения кусковых отходов в том числе с металлическими включениями.

После дробления на шредерных станках получается измельченная фракция, которая идеально подходит для дальнейшего прессования и получения брикетов и гранул.

2.4 Дробление отходов мебельных производств

В качестве сырья на мебельных производствах используются листы ДСП, ЛДСП, МДФ и ДВП на среднем мебельном производстве в день обрабатывается до 100 листов (48 м3), а процент отхода составляет 10 - 14% (то есть 6 м3 отходов).

Ранее отходы мебельных производств просто сжигались, нанося непоправимый урон окружающей среде, однако начиная с 2017г, государство стало активно участвовать в вопросах связанных с безопасной переработкой отходов мебельных производств.

Для такой утилизации необходимо действовать в 2 этапа:

- 1. Измельчение мебельных отходов

- 2. Безопасное их сжигание (с полным разложением вредных газов)

Отходами являются обрезки листа, пыль и бракованые листы. Дробление также производится при помощи специализированных шредеров.

3. Экологичное сжигание отходов деревообрабатывающих и мебельных производств

3.1 Проблема сжигания отходов

Отходы деревообработки (опилки; кусковые отходы рейки и горбыль переработанные в щепу; древесная пыль) – составляют в конечном итоге, с учетом глубокой переработки от 60 до 70% объема от входного сырья.

Можно разобрать на примере:

- - Предприятие пилит в 8 часовую смену 100 м3 сырья

- - При лесопилении средний показатель выхода доски составляет 50% (т.е. 50 м3 сырой распиленной доски из 100 м3 сырья)

- - Усушка при сушке пиломатериалов составляет около 7% (т.е. уже имеем 46 м3)

- - Дальнешая глубокая переработка подразумевает отходов до 30% от исходного сырья, то есть от высушенной доски

(Итого: 46 м3 – 30% = 32 м3)

То есть из 100 м3 сырья мы получили только 32 м3 готовой продукции, остальные 68 м3 или 68% от исходного сырья ушли в отход.

Таким образом утилизация огромного количества отходов деревообработки является головной болью не только для самого производства засоряя и захламляя производственные территории, но и является опасной для окружающей среды, лесов и людей проживающих рядом, ведь огромная куча опилок имеет свойство самовоспламеняться вследствие протекающих в её глубине экзотермических реакций.

Поэтому на законодательном уровне введены штрафы (до 250 000 руб.) и последствия для производств где были нарушены условия хранения отходов, вплоть до закрытия производства!

Большинство производств выходят из этой ситуации «по-старинке» сжигая отходы в котлах «слоевого» сжигания или в «буржуйках» в обоих случаях сжигание сопровождается большим количеством выбросов сажи и копоти и других продуктов сжигания, что также является экологически вредным и существуют определенные нормы удаленности таких производств от населенных пунктов!

Другие просто вывозят отходы с производств КАМАЗами и щеповозами платя при этом 3000 - 4000 руб. за машину, то есть в нашем примере образуется 68 м3 отходов, в КАМАЗ вмещается 7 м3 отходов , соответственно необходимо вывести 10 автомобилей с отходами в день, что обойдется для производства в 30 000 – 40 000 руб. в день!

Еще хуже обстоят дела с мебельными производствами, где отходы от переработки плит ДСП, МДФ и ДВП необходимо утилизировать в специальных печах или «могильниках» ввиду содержания в них токсичных фенолов и формальдегидов. Так при сжигании в неположеном месте штрафы достигают 500 000 руб. или закрытие предприятия.

Таблица 1. Затраты при вывозе и штрафы при утилизации отходов

| Вид производства | Сырье, м3 (в сутки) | Отходы, м3 (в стуки) | Штраф при нарушении | Затраты на вывоз в сутки |

| ЛЕСОПИЛЬНЫЕ | ||||

| Малое | 50 | 25 | 250 000 | 15 000 руб. |

| Среднее | 100 | 50 | 250 000 | 30 000 руб. |

| Крупное | 200 | 100 | 250 000 | 60 000 руб. |

| ДЕРЕВООБРАБАТЫВАЮЩИЕ И МЕБЕЛЬНЫЕ ПРОИЗВОДСТВА | ||||

| Д/О производство | 50 | 15 | 250 000 | 9 000 руб. |

| Мебельное | 48 | 6 | 500 000 | 5 000 руб. |

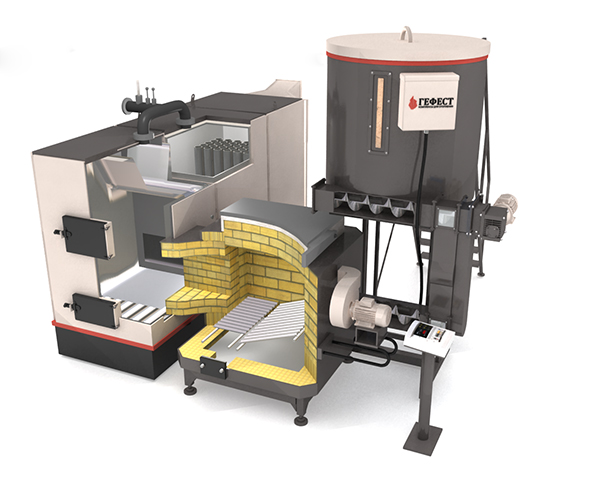

3.2 Сжигание отходов в котлах газогенераторного типа «Гефест»

Уже более 13 лет на производственной площадке ООО Пилотехника выпускаются котлы ЭКОЛОГИЧНОГО сжигания отходов, так называемые котлы газогенераторного типа «Гефест».

Процесс ЭКОЛОГИЧНОГО сжигания отходов включает в себя полное разложение вредных для атмосферы фенольных газов на углерод и водород (топочные газы) за счет высокой температуры (>1200 градусов) и минимального количества отходов в виде золы.

При этом в котле могут сжигаться отходы не только лесопильных; деревообрабатывающих и столярных производств, но и МЕБЕЛЬНЫХ, что особенно актуально, так как в процессе сжигания ДСП, ДВП и МДФ разлагаются на топочных газы, такие токсичные вещества как фенолы и формальдегиды!

|

Отходы ЛДСП после дробления кусковых отходов |

Смесь отходов ЛДСП и стружки ПВХ после форматно-раскроечных станков |

|

Опилки, Стружка |

Древесная щепа |

Пеллеты |

Работа котельной установки основана на принципе газогенерации (в специальном агрегате - газогенераторе происходит газификация - термическое разложение древесины на топочный газ и водород). Этот принцип сжигания имеет серьезные преимущества перед слоевым сжиганием топлива в обычных котлах.

- - Высокий КПД котельных установок (до 90%);

- - Практически полное бездымное сгорание сыпучего топлива (зольность не превышает 1 - 2%);

- - Возможность утилизации любых отходов деревообрабатывающего производства, в том числе отходов ДСП, ЛДСП, МДФ;

- - Не требуется установка систем искрогашения и очистки дымовых газов;

- - Простота управления, автоматический режим дозированной подачи топлива;

- - Долговечность, срок эксплуатации котла без ремонта – до 15 лет;

- - Автоматическое увлажнение сухого сыпучего топлива (относительная влажность 35-55%), предотвращает нагрев футеровки газогенератора, значительно увеличивая срок его эксплуатации без ремонта;

- - Высокая ремонтопригодность газогенератора;

- - Конструкция водяного котла исключает образование накипи внутри труб теплообменника;

- - Характеристики выбросов в атмосферу, при сжигании любых видов отходов не превышают предельно допустимые концентрации (ПДК).

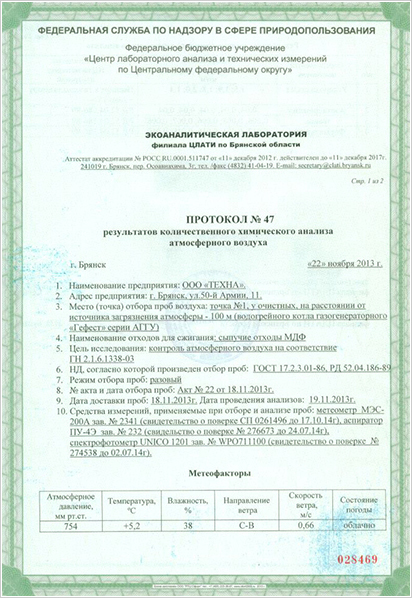

Экологичность подтверждается СЕРТИФИКАТОМ ЭКОЛОГИЧНОСТИ на основании проведенных лабораторных исследований, что позволяет использовать данный тип котельных установок даже в городах, в том числе и при сжигании отходов ДСП, ЛДСП, МДФ.

3.3 Применение котельных устанок газогенераторного типа «Гефест» на лесопильных и деревообрабатывающих предприятиях

Кроме значительной пользы от сжигания самих отходов, основное назначение котлов – это передача тепла!

На современном лесопильном и деревообрабатывающем производстве тепло от сжигания отходов необходимо для отопления производственных и административных помещений, а также оно поступает в сушильные камеры, где влажный (55%) пиломатериал необходимо высушить до необходимой транспортной (22%) или столярной (12%) влажности.

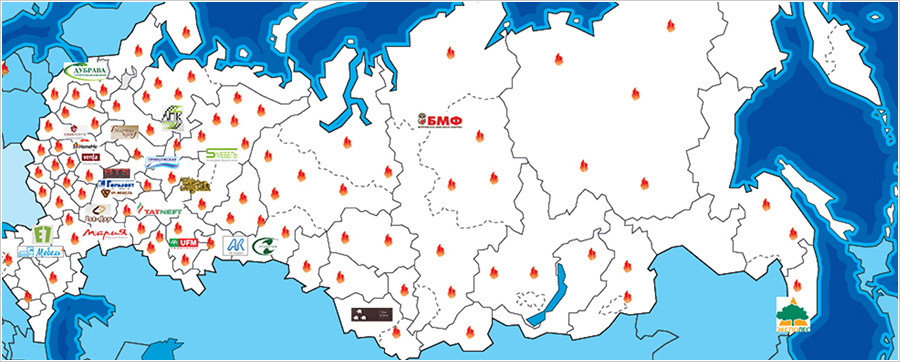

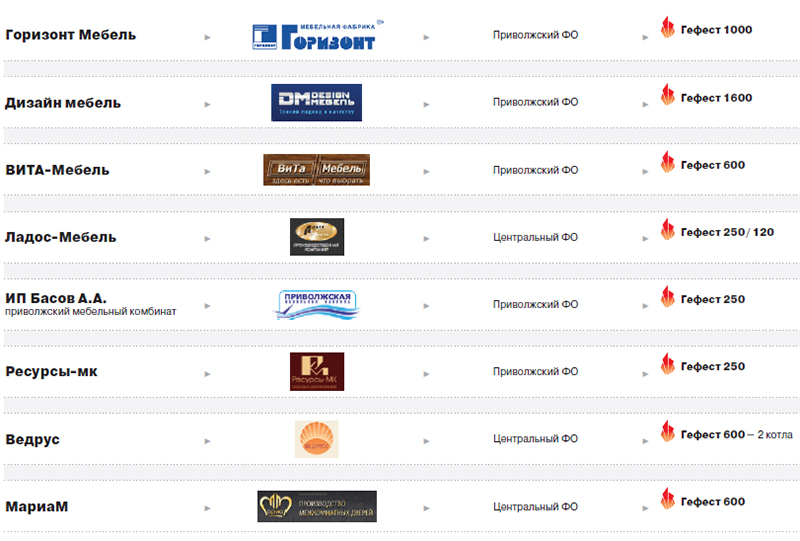

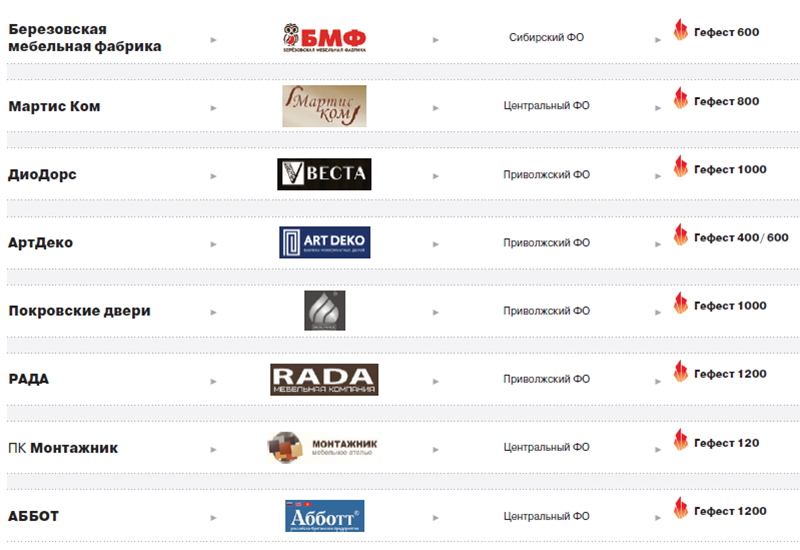

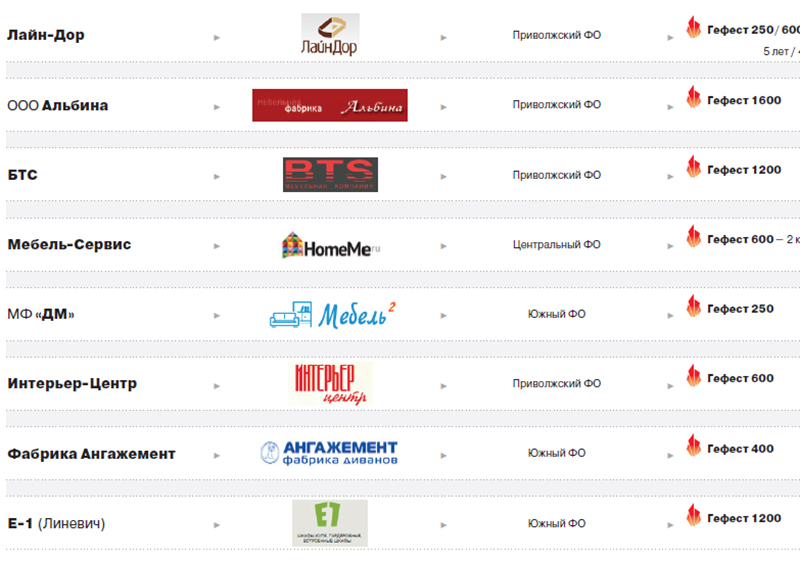

3.4 Референс-лист запущеных котлов марки «Гефест»

Всего изготовлено и запущено более 1300 котлов по всей России