Производительность: до 450 кг/час

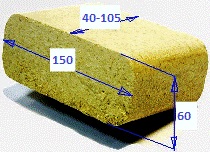

Форма брикета: стандарт Р.Y.Ф.

Размер брикета: 150 x 60 x ~100 мм

Вес: 3300 кг

- Сверхпрочная и проверенная конструкция пресса

- Оборудование может работать 24 часа в сутки без остановок и не требует обслуживания

- Высокое качество брикетов при большой производительности

- Оборудование не требует подготовки для запуска/включения, прессования может начаться сразу, даже после длительной остановки

- Срок службы пресса без кап. ремонта может составлять более 15 лет

- Всем процессом работы пресса и упаковки брикетов управляет один оператор

- Технология прессования, используемая в данном прессе, основана на холодном гидравлическом сдавлевании с большим усилием

КАРТА ПОСТАВОК ПРЕССОВ ДЛЯ БРИКЕТИРОВАНИЯ PRESS-500

НАЗНАЧЕНИЕ:

Пресс EcoWood Press-500 предназначен для производства топливных брикетов.

Получаемые брикеты в форме кирпича имеют размер 150 x 60 x ~100 мм массой 835 г, что соответствует немецкому стандарту Р.Y.Ф.

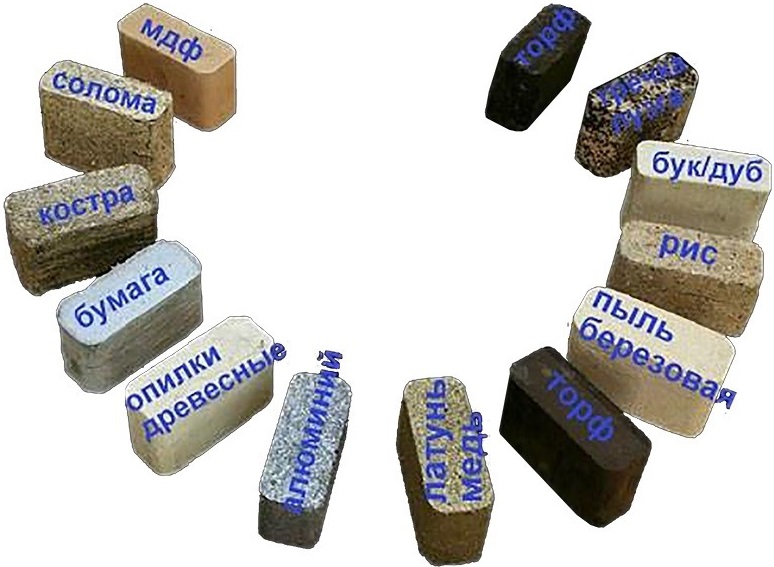

Брикеты изготавливаются из сухих отходов лесопромышленного и деревообрабатывающего производства.

В качестве исходного сырья могут использоваться отходы из древесины любого типа, влажностью до 14%, фракцией размером пыль / опилки / стружка.

ОБЛАСТЬ ПРИМЕНЕНИЯ:

Пресс используется на средних и больших производствах с большим количеством сухих отходов. Полученный в результате брикетирования топливный материал находит широкое применение, как в промышленных отопительных системах, так и в индивидуальном хозяйстве. Даёт возможность формировать запасы топлива для отопления на производствах, снижая объем складирования более чем в 5 раз.

Получаемые брикеты в отличии от других форм брикетов удобны для упаковки, складирования и транспортировки на длительные расстояния, что делает их самыми востребованными в мире на сегодняшний день и спрос на такие брикеты постоянно растет.

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ:

| ПРЕЦИЗИОННАЯ ОБРАБОТКА ОСНОВНЫХ ЭЛЕМЕНТОВ Основные металлоконструкции изготавливаются и обрабатываются на высокоточных обрабатывающих и токарных центрах с ЧПУ. Металлопрокат заказывается на крупных заводах Европы. |

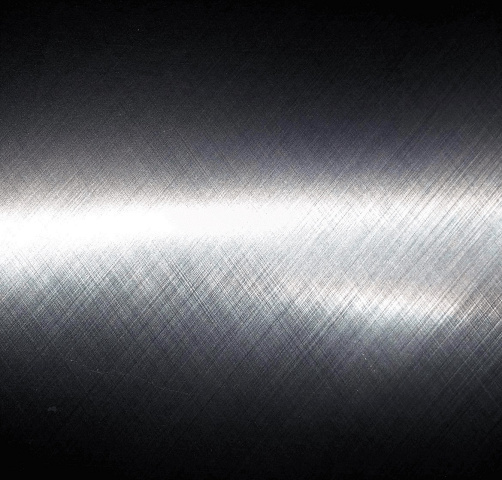

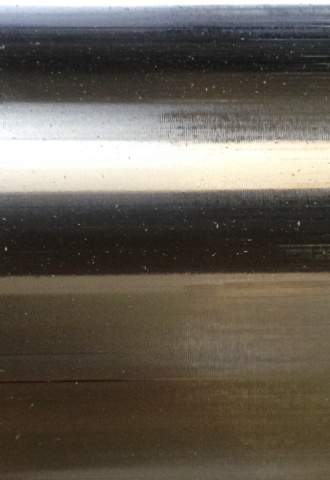

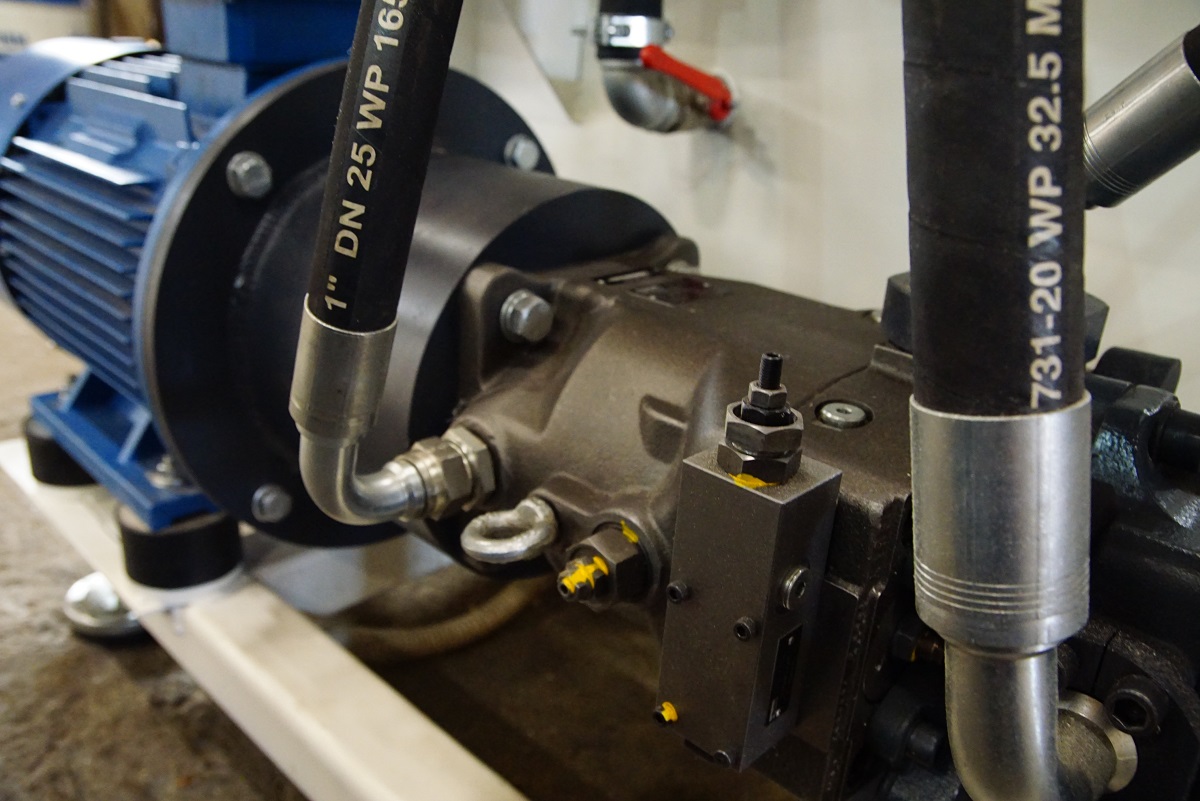

| ШТОКИ И ГИЛЬЗЫ На прессе установлены лучшие гидроцилиндры и хромированные штоки Европейского производства. | |

| РЕДУКТОР VARVEL (ИТАЛИЯ) Из подающего бункера, с помощью ворошителя и шнека, сырье подается в зону прессования. Привод шнека и ворошителя осуществляется итальянским редуктором VARVEL. Имеется возможность регулировать количество подаваемого сырья в зависимости от величины фракции. |

| ПРЕДВАРИТЕЛЬНОЕ ПРЕССОВАНИЕ Поступившее из бункера подачи сырье поподает в зону предварительного прессования, где оно уплотняется до нужной плотности. Этот узел представляет из себя вертикальную колонну с гидроцилиндром. Гидроцилиндр спрессовывает сырье с определенным усилием и дает обратную связь в управление. |

| СВЕРХПРОЧНАЯ КОНСТРУКЦИЯ ЗОНЫ ПРЕССОВАНИЯ Зона прессования брикета представляет из себя сверхпрочную конструкцию с главным прессующим цилиндром и матрицей которая сдвигает брикет из зоны прессования наружу. Все узлы в этой зоне идеально точно изготовлены и собраны. Главный цилиндр диаметром 250 мм работает с давлением до 300 атм. |

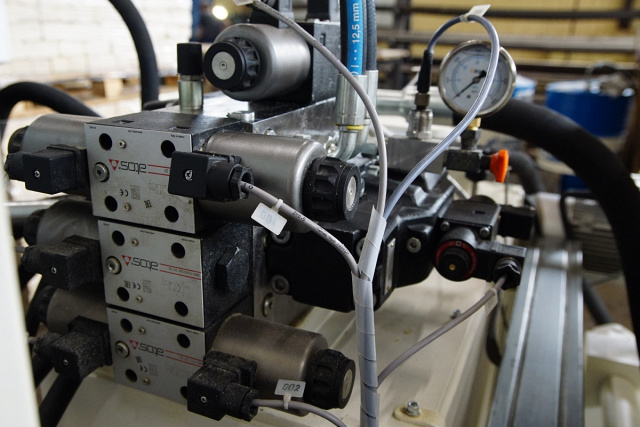

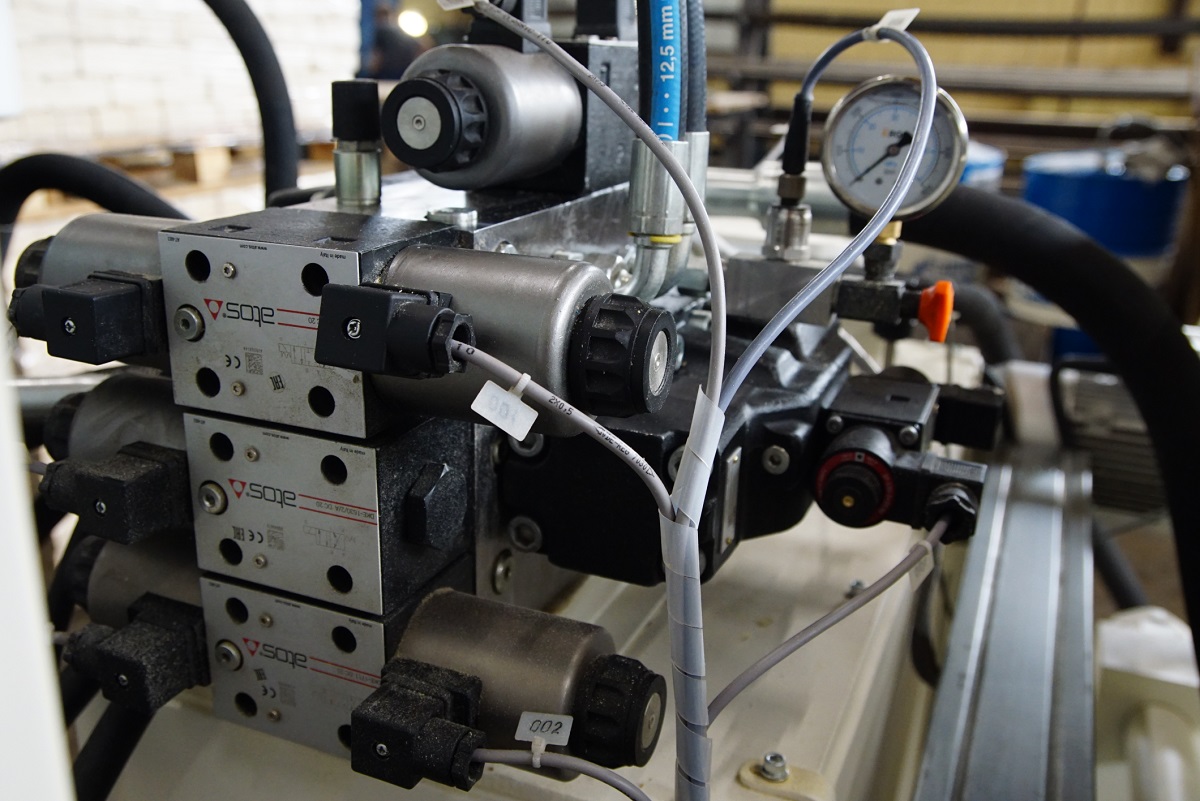

| НАСОСНОЕ ОБОРУДОВАНИЕ PARKER (ГЕРМАНИЯ), КЛАПАНЫ ATOS (ИТАЛИЯ) Пресс оснащен сверхнадежной гидравлической системой европейского производства. | |

| ЭЛЕКТРОКОМПОНЕНТЫ Шкаф управления собирается из самых надежных комплектующих европейских производителей SIEMENS, DELTA, EATON. |

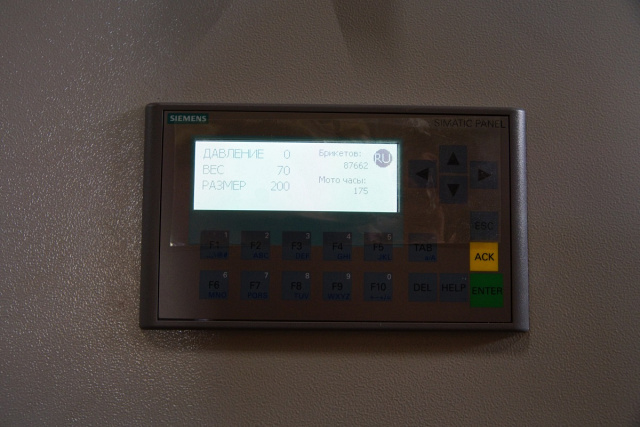

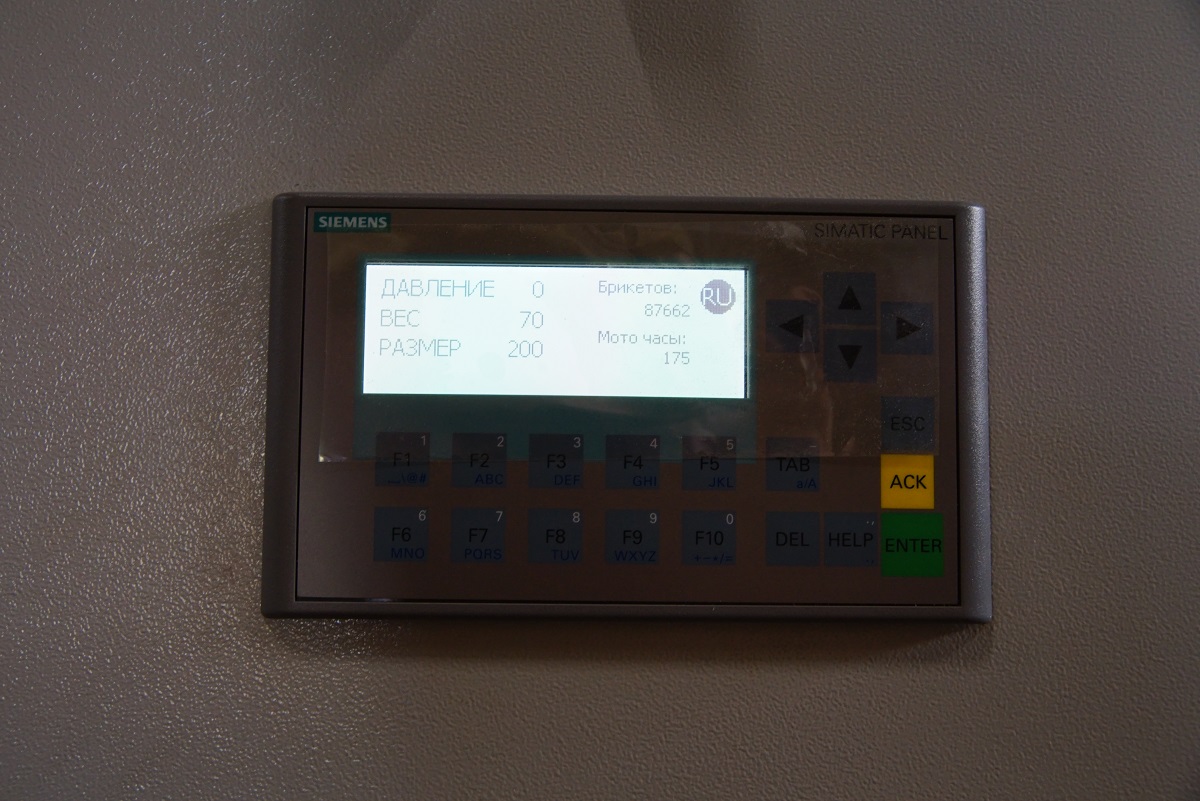

| ПУЛЬТ УПРАВЛЕНИЯ SIEMENS Отображает все параметры и позволяет настроить все узлы пресса под нужные задачи. Программное обеспечение позволяет работать с опилками разной фракции, от мелкой пыли от шлифовальных станков, до крупной стружки от фуганка, рейсмуса и строгальных станков. На прессе предусмотрены два режима работы автоматический и ручной для наладки. |

| УВЕЛИЧЕННЫЙ ИНТЕРВАЛ ТО Четыре стадии очистки масла, включая фильтр тонкой очистки, позволяют продлить срок замены масла до 6000 рабочих часов. |

| ЗИМНИЙ РЕЖИМ На прессе предусмотрен нагрев масла для работы станка в неотапливаемом помещении. |

| РАБОТА В ЭКСТРЕМАЛЬНО ЖАРКИХ УСЛОВИЯХ Система охлаждения масла со встроенным вентилятором для работы в жарких условиях. |

| УПАКОВОЧНЫЙ СТОЛ С НАПРАВЛЯЮЩИМИ Упаковочный стол с направляющими к нему (в базовой комплектации). Запайщик и приспособлением для упаковки по 12 брикетов в пачку. |

| МАТРИЦА И ПУАНСОН ИЗ ДОЛГОВЕЧНОГО СПЕЦИАЛЬНОГО СПЛАВА Единственные изнашиваемые детали в прессе это матрица и пуансоны, которые изготавливаются из специального сплава. Срок службы этих деталей зависит от загрязнения прессуемого материала, а цена значительно ниже аналогичных немецких. Например, при прессовании стружки после 4-стороннего станка замена матрицы производится через несколько лет, а иногда более чем через 10 лет. | |

СТАНДАРТНАЯ КОМПЛЕКТАЦИЯ:

| Пресс готовый к работе | |

| Лотки для приема готовых брикетов | |

| Стол с устройством для упаковки брикетов и запайки пакетов | |

| Пакет «зимний режим» Для работы в минусовых температурах. Включает принудительный нагрев масла по таймеру и защиту от холодного включения. | |

| Система 4-х ступенчатой очистки масла Для прохождения ТО каждые 6000 раб. часов. |