Кромкооблицовочный станок с возвратным конвейером Filato 8001UHQLMS-2 INDUSTRIAL

-

Скорость подачи20 / 28 м/мин

-

Толщина кромочного материала0,4 - 3 мм

-

Толщина детали10 - 60 мм

-

Общая мощность36 кВт

-

Вес4200 кг

Модель

8001UHQLMS-2 INDUSTRIAL

Скорость подачи, м/мин

20 / 28

Мощность двигателя подачи, кВт

4,2

Обороты двигателя, об/мин

1440

Частота, Гц

50

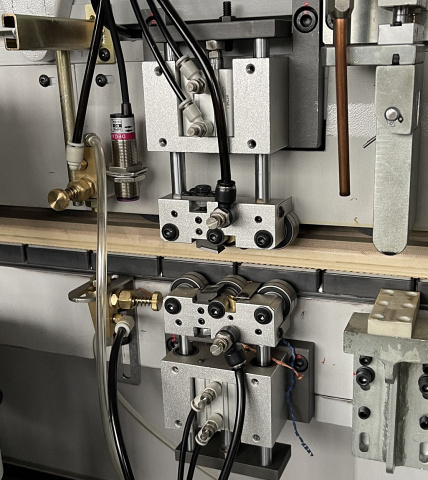

Толщина кромочного материала, мм

0,4 - 3

Толщина детали, мм

10 - 60

Габариты детали (мин.), мм

150 x 90

Рекомендованная загруженность оборудования

3 смены (24 ч)

Нагрев торца

есть

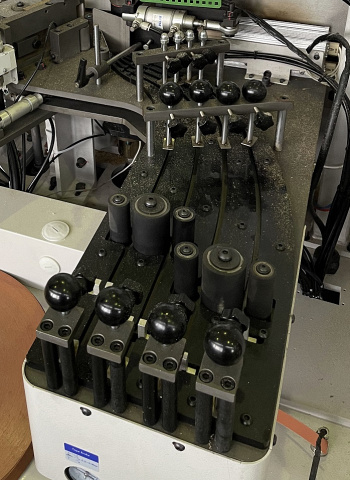

Регулировка на толщину прижимной балки

электропривод

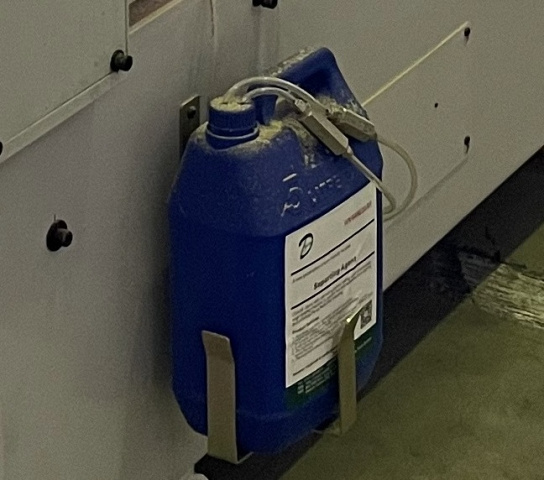

Тип используемых клеев

EVA

Система настройки на толщину кромки

пневмоперенастройка Quick Set

Параметры фрез, мм

Ø 100 x 30 Н65

Мощность двигателя фрезерования, кВт

2 х 2,2

Обороты двигателя, об/мин

12 000

Частота, Гц

200

Пилы торцовки, мм

Ø 100 x 22

Мощность двигателей торцовки, кВт

2 x 0,55

Обороты пил, об/мин

12 000

Частота, Гц

200

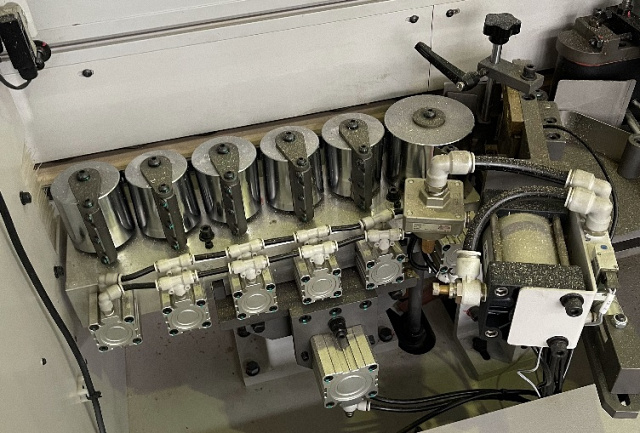

Фрезы узла снятия свесов, мм

Ø 69; Z4

Мощность двигателей, кВт

2 x 0,75

Обороты двигателя, об/мин

12 000

Частота, Гц

200

Фрезы узла снятия свесов R1, мм

Ø 69; Z4

Мощность двигателей , кВт

2 x 0,5

Обороты двигателя, об/мин

12 000

Частота, Гц

200

Фрезы узла снятия свесов R2, мм

Ø 69; Z4

Мощность двигателей , кВт

2 x 0,75

Обороты двигателя, об/мин

12 000

Частота, Гц

200

Фрезы узла обкатки углов, мм

Ø 70 х Ø 16 H16 Z3

Мощность двигателей полировки, кВт

0,37 x 4

Обороты двигателя, об/мин

12 000

Частота, Гц

200

Макс. толщина заготовки, мм

60

Мин. длина заготовки, мм

150

Радиус инструмента, мм

R2H, R1H

Пластины узла снятия радиусной цикли, мм

20 х 12 х 2 х R1H,

20 х 12 х 2 х R2H

20 х 12 х 2 х R2H

Ножи узла снятия плоской цикли, мм

15 х 15 х 2,5 (Quick SET)

Мощность двигателей полировки, кВт

2 х 0,37 (2 узла полировки)

Обороты двигателя, об/мин

1350

Частота, Гц

50

Диаметр кругов, мм

150 / 22

Пилы торцовки, мм

Ø 100 x 22

Мощность двигателей торцовки, кВт

3,7

Обороты двигателя, об/мин

12 000

Частота, Гц

200

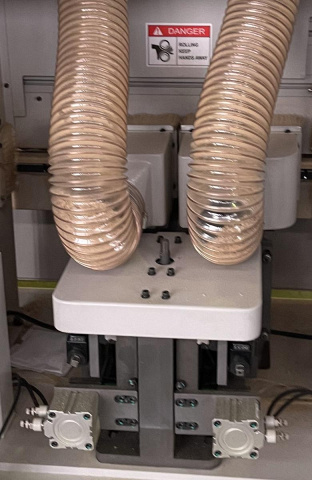

Диаметр воздуховодов, мм

100

Количество, шт.

8

Производительность, м3/ч

6800

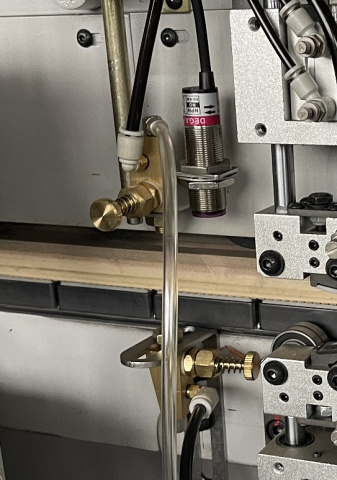

Требуемое давление, Бар

7

Расход воздуха, л/мин

450

Производительность компрессора, л/мин

600

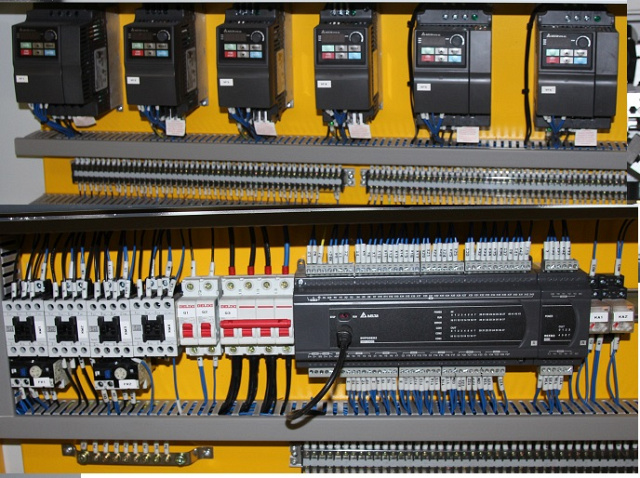

Напряжение, В

380

Общая мощность, кВт

36

Длина, мм

10 980

Ширина, мм

980

Высота, мм

1800

Вес, кг

4200

Будьте первыми, кто оставит свой отзыв о

нашем товаре!