Пяти осевое фрезерование как средство повышения конкурентоспособности продукции

Отрасль машиностроения в последние годы изменилась коренным образом – главным игроком на рынке профессионального оборудования сегодня являются 5-осевые фрезерные станки с ЧПУ.

Возросшая популярность фрезерного оборудования достаточно просто объяснить: если 5-осевые станки уже давно применяются при разработке авиационно-космической деятельности, то для простых отраслевых предприятий они стали доступны относительно недавно. Кроме понижения цен, возрос и ассортимент предлагаемого на рынке оборудования. Поэтому к выбору 5-осевого центра потребитель может подходить, ориентируясь по стоимости и, конечно, качеству, которое в станках играет главенствующую роль.

Конструктивно все новые 5-осевые станки фрезерного типа подразделяют на два различных вида: станки с подвижным и неподвижным столом.

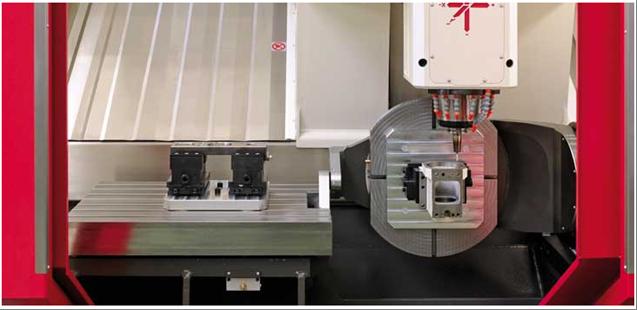

Рис.1. 5-осевые станки с подвижным столом.

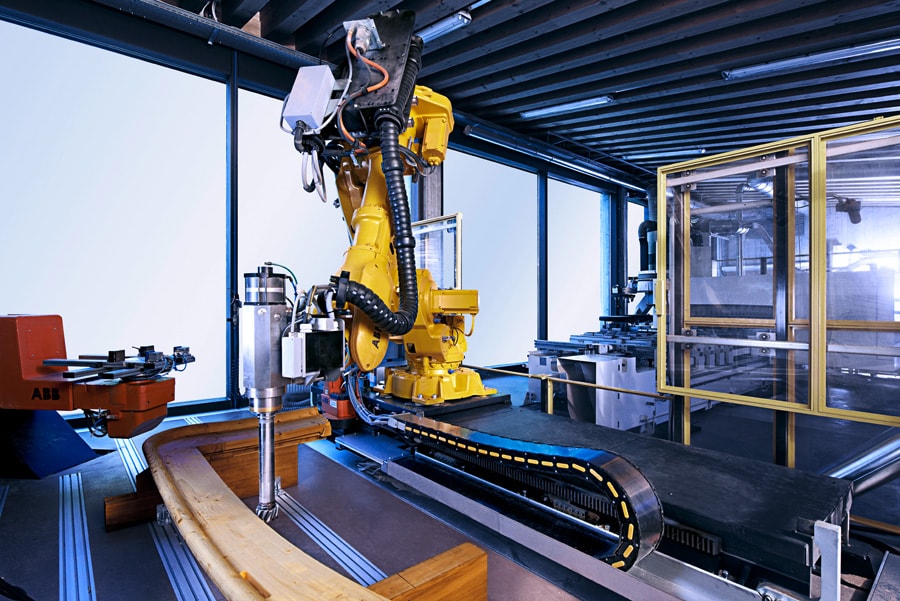

Рис.2. 5-осевые станки с неподвижным столом.

Особенность установок со столом поворотного типа заключается в закрепленной шпиндельной головке, передвигающейся в трех координатах. Поворотный стол с крепленой деталью, движется в двух плоскостях.

Портальные станки со столом неподвижного типа обычно применяют при обработке авиационных изделий крупных размеров и большой массы, а также в строительстве больших судов. При этом обработка будет осуществляться посредством передвижения головки шпинделя в трех координатах и наклона в двух плоскостях. Благодаря закрепленному столу, обеспечивается высокая жесткость оси станка. С другой стороны, из-за шпинделя на поворотной головке мощность станка снижается.

В дополнение на 5-осевые машины фрезерного типа устанавливают промышленное роботизированное устройство типа рука, имеющее шпиндельную головкой для обрезания, сверления композитов и их вырезки.

Рис.3. Роботизированный манипулятор.

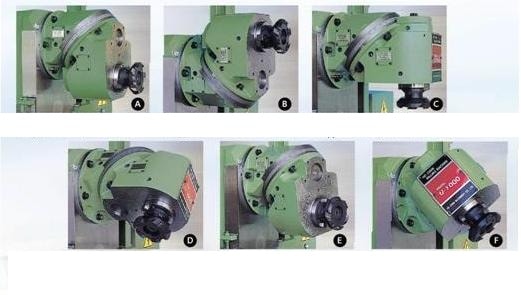

Характерной чертой 5-осевой обработки является функционирование в двух режимах: 5-сторонней позиционной («3+2») и 5-осевой параллельной обработке.

При первом исходе, оси наклона и вращения используются исключительно для положения детали под поставленным углом. При этом должна обеспечиваться доступность одной из сторон для шпинделя. После деталь режется с использованием осей X, Y и Z. Позиционный способ прост, так как обработка детали после монтажа, по сути, становится 3-осевой.

Рис. 4. 5-сторонняя позиционная обработка.

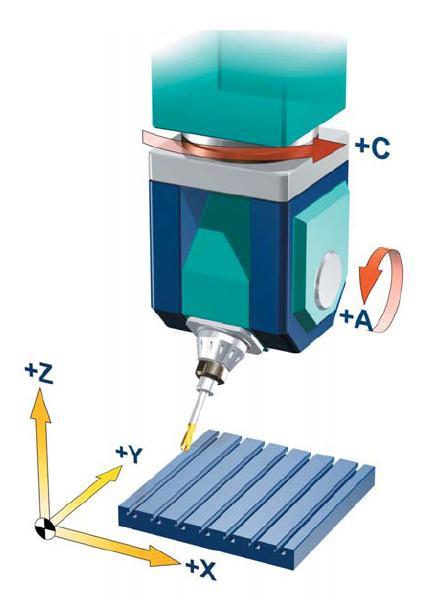

5-осевая одновременная обработка, напротив, состоит из пяти синхронно двигающихся с инструментом осей. Метод подходит для обработки таких деталей, как лопасти и турбины, пресс-формы и штампы с глубокими полостями и детали с надрезами и углублениями, имеющими сложную поверхность. Автоматизированные CAD/CAM-системы для проектирования и управления производством как нельзя лучше подойдут для программирования 5-осевой обработки параллельного типа.

Рис. 5. 5-осевая одновременная обработка

Режимы 5-осевой обработки участвуют при создании большого ассортимента деталей. Правда, эффективность каждого режима зависит от выбора определенного типа фиксации изделия. Тут необходимо учитывать зазор, доступность и жесткость.

Высокопрочные композитные материалы обрабатывают с высокой скоростью вращения шпинделя. Для этого станок должен обладать жесткой станиной. Обычно, детали из композитных материалов весят мало, но имеют крупные габариты, из-за чего для лучшего фиксажа применяют вакуумный прижимной стол. Для этого портальные станки подходят лучше всего. Также для обработки композитов не нужна СОЖ. Особую опасность для шарнирных узлов станка представляет «стружка» в виде мелкодисперсной пыли. Ее необходимо убирать из рабочей зоны с помощью системы удаления пыли и применять специальные методы защиты компонентов станка.

Нередко обработка деталей из композитов заключается в обрезании, вырезании и сверлении разнообразных отверстий. Здесь важно соблюдать точность: ошибка на готовой детали в экономическом отношении стоит дорого.

Технологические особенности 5-осевого фрезерного станка позволяют располагать инструмент строго по нормали к плоскости, которая обрабатывается, а также использовать определенные углы атаки и/или наклона фрезы. Основная функция машин заключена в возможности обработки детали за один или два прохода без качественных потерь. При возобновлении операции, персонал станка выполняет перебазировку детали, что ведет к потере временным и точностным потерям. Гораздо проще и выгоднее отказаться от проектирования и изготовления набора крепежной оснастки.

Преимущества 5-осевого аппарата лучше всего просматриваются при сверлении ряда отверстий с ориентированными по нормали к криволинейной поверхности осями. Если для 3-осевого оборудования высокие требования к взаимному расположению отверстий являлись неподъемной задачей, требующей отдельного точного установа детали для каждого отверстия, то 5-осевые станки справляются с этим куда лучше.

Помимо высокой гибкости, 5-осевое оборудование совершенствует производственные механизмы и улучшает эксплуатационные свойства изделия в целом. Благодаря большому потенциалу, проектировщикам открыт путь для создания более рациональных конструкций со сложными параметрами. В отличие от 3-осевых, 5-осевые машины не сковывают конструкторскую мысль из-за скромного функционала, а являются источником вдохновения.