Оборудование для производства модельной оснастки и обработки композитных материалов

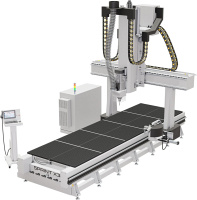

20 товаровЗона обработки по X / Y / Z до:

3000 х 2000 х 1200 мм

Шпиндель: 15 / 17 кВт, 24 000 об/мин

Макс. скорость по X / Y / Z:

50 / 50 / 18 м/мин

Ход по осям С / A: ± 360° / ± 110°

Вес: 10 000 кг

Зона обработки по X / Y / Z до:

4800 х 60 000 х 2400 мм

Шпиндель: 10 / 15 кВт, до 24 000 об/мин

Макс. скорость по X / Y / Z:

55 / 55 / 18 м/мин

Ход по осям С / A: до ±245° / ± 120°

Вес: от 16 000 кг

Зона обработки по X / Y / Z до:

7000 x 4500 x 2500 мм

Шпиндель: 15 - 25 кВт,

24 000 об/мин

Макс. скорость по X / Y / Z: 50 / 50 / 20 м/мин

Точность позиционирования X / Y / Z:

0,025 мм/м

Вес: 15 000 кг

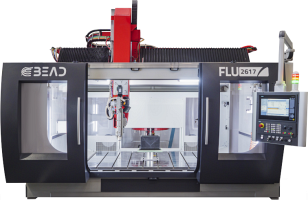

Зона обработки по X / Y / Z до:

2000 х 3000 х 1300 мм

Шпиндель: 10 / 15 кВт, до 24 000 об/мин

Макс. скорость по X / Y / Z:

60 / 60 / 20 м/мин

Ход по осям С / A: до 245° / ± 120°

Вес: 6000; 7200 кг

Ход по оси X: 1345 x 2620 мм

Ход по оси Y: 1345 x 2620 мм

Размер стола: 1240 x 2460 мм

Зона обработки по X / Y / Z до:

12 000 х 2100 х 915 мм

Шпиндель: 10 / 12 кВт, до 24 000 об/мин

Макс. скорость по X / Y / Z:

45 м/мин

Ход по осям С / B: до 320° / ± 185°

Зона обработки по X / Y / Z до:

12 000 х 2100 х 915 мм

Шпиндель: 9,5 кВт, до 24 000 об/мин

Макс. скорость по X / Y / Z:

45 м/мин

Вес: 2500 - 5000 кг

Зона обработки по X / Y / Z до:

5500 х 2200 х 1100 мм

Шпиндель: 12 - 22 кВт, до 36 000 об/мин

Макс. скорость по X / Y / Z:

80 / 80 / 60 м/мин

Ход по осям С / A: до 540° / ± 120°

Вес: 9000 - 18 000 кг

Зона обработки по X / Y / Z до:

12 000 х 5600 х 2000 мм

Шпиндель: 12 - 22 кВт, до 24 000 об/мин

Макс. скорость по X / Y / Z:

80 / 80 / 60 м/мин

Ход по осям С / A: до 540° / ± 120°

Вес: 9000 - 20 000 кг

Зона обработки по X / Y / Z до:

4000 х 3200 х 1300 мм

Шпиндель: 15 - 22 кВт, до 24 000 об/мин

Макс. скорость по X / Y / Z:

80 / 80 / 60 м/мин

Ход по осям С / A: до 570° / ± 120°

Вес: 15 000 - 35 000 кг

Зона обработки по X / Y / Z до:

30 000 х 7500 х 4500 мм

Шпиндель: 22 - 42 кВт, до 24 000 об/мин

Макс. скорость по X / Y / Z:

50 / 50 / 30 м/мин

Ход по осям С / A: до 720° / ± 135°

Вес: 20 000 - 70 000 кг

Зона обработки по X / Y / Z до:

3600 х 5000 х 1300 мм

Шпиндель: 22 - 42 кВт, до 24 000 об/мин

Макс. скорость по X / Y / Z:

50 / 50 / 30 м/мин

Ход по осям С / A: до 720° / ± 135°

Вес: 20 000 - 40 000 кг

20 000 x 5000 x 3000 мм

Производительность экструдера: 12 - 80 кг/час

Материалы печати: PP, PETG, ABS, PEI, PESU, PEEK и т.д.

Ø печатающего сопла: 2 / 4 / 6 / 9 / 12 / 15 / 18 мм

Вес: 9000 - 40 000 кг